Tutkimus ja kehitys | NRO 4/2025

Julkisivuyhdistys julkaisi väliaikaisen ohjeistuksen – Kevytrakenteisten parvekekaiteiden turvallisuus

Lasirakenteisten kaiteiden turvallisuuteen on kiinnitetty huomiota, ja laskelmia, ohjeita…

Tutkimus ja kehitys | NRO 3/2021

Teemu Ojala, Tohtorikoulutettava, Betonitekniikka Aalto-yliopisto | Jouni Punkki, Professori (POP), Betonitekniikka Aalto-yliopisto | Tapio Vehmas, Erikoistutkija Teknologian tutkimuskeskus VTT Oy | Markku Leivo, Johtava tutkija, Teknologian tutkimuskeskus VTT Oy

Compact Air on tutkimusprojekti, jossa tutkittiin mahdollisuuksia vähentää tiivistyshuokosten määrää betonissa ja myöskin pienentää betonin erottumisherkkyyttä. Projekti tehtiin yhteistyössä Aalto-yliopiston ja VTT Teknologian tutkimuskeskus Oy:n esken ja projektin rahoittivat Betoniyhdistys, Betoniteollisuus, Väylävirasto sekä Rakennustuotteiden Laatu Säätiö SR. Projekti valmistui alkuvuodesta 2021.

Projektin Compact Air [1] lähtökohtana oli havainnot aikaisemmista tutkimuksista, mm. Aalto-yliopiston Good vibrations -projektista [2]. Aikaisemmat tutkimustulokset ovat osoittaneet, että betonin tiivistäminen on haasteellista. Betoniin jää tiivistämisestä huolimatta varsin paljon tiivistyshuokosia, jotka alentavat betonirakenteiden puristuslujuutta. Laboratoriokoekappaleiden tiivistäminen on tehokasta ja siten muodostuu eroja laboratorio- ja rakenteesta porattujen koekappaleiden puristuslujuuksien välille. Toisaalta betonit alkavat myös erottumaan jo varsin lyhyillä tiivistysajoilla. Erottumisriski on suurimmillaan notkeilla, huokostetuilla betoneilla. Erottumisriski näkyy tiheyseroina betonirakenteen sisällä.

Compact Air-projektin tavoitteena oli vähentää betonin tiivistyshuokosten määrää. Ensisijaisesti tähän pyrittiin muutoin kuin tiivistysaikaa lisäämällä. Tutkimuksen toisena tavoitteena oli vähentää betonin erottumisherkkyyttä tiivistyksen aikana. Erottumisen osalta on tärkeää ymmärtää nykyistä paremmin: milloin betoni erottuu ja mitä erottumisessa tapahtuu. Tiivistyshuokosten vähentymisellä olisi selkeä positiivinen vaikutus betonin puristuslujuuteen rakenteessa. Erottumisherkkyyden vähentäminen puolestaan vähentäisi betonirakenteiden laatuvaihteluita. Täten sekä tiivistyshuokosten että erottumisherkkyyden vähentäminen vaikuttaisivat positiivisesti betonirakentamisen laatuun.

Projekti jakautui kolmeen vaiheeseen:

Projektissa analysoitiin suuri määrä Good vibrations -projektissa valettuja betoneita. Analysointia varten kehitettiin menetelmiä tiivistyshuokosten määrän sekä betonin erottumisen analysointiin. Tiivistyshuokosten määrän analysointi perustui betoninäytteiden kuva-analyysiin. Menetelmässä porakoekappaleista sahatut betonipinnat esihiottiin ja täytettiin sinisellä pastalla. Tämän jälkeen betonipinta hiottiin uudelleen niin, että huokoset erottuivat sinisinä. Pinnat skannattiin ja tiivistyshuokosten (ekvivalenttihalkaisija > 0,8 mm) suhde määritettiin kuva-analyysin avulla. Lisäksi painekyllästyskoetta hyödynnettiin kovettuneen betonin ilmamäärän ja betonin erottumisen analysoinnissa.

Good vibrations -projektissa valmistettiin koerakenteita, joissa varioitiin betonireseptiä, betonin notkeutta sekä tiivistysaikaa. Tiivistysajat vaihtelivat välillä 200–800 s/m3, tosin normaalin betonin tyypilliset tiivistysajat ovat suuruusluokkaa 200 s/m3. Analysointia varten näytteet otettiin koerakenteiden ylä- ja alaosasta.

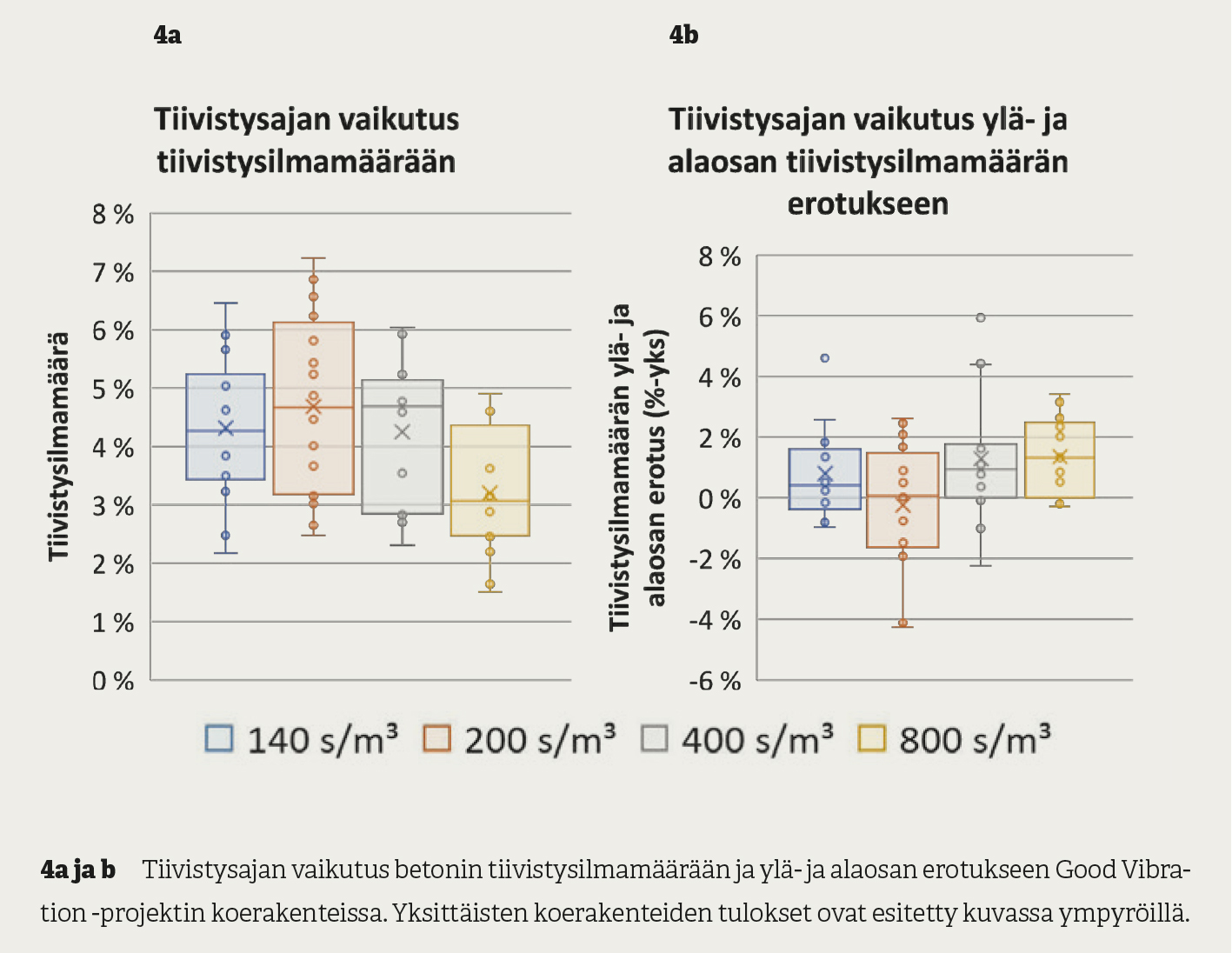

Betonin tiivistysilman määrää analysoitiin kehitetyn kuva-analyysin avulla. Tiivistysilmamäärä betoneissa oli keskimäärin varsin korkea (> 4 %) ja vaihtelua esiintyi niissä runsaasti. Pienimmät tiivistysilmamäärät olivat alle 2 % ja suurimmat yli 7 %. Tärytysajalla ei ollut kovin suurta vaikutusta tiivistysilman määrään, lukuun ottamatta pisintä tiivistysaikaa (800 s/m3), jolloin tiivistysilmamäärä oli hieman alhaisempi (kuva 4a).

Koerakenteen yläreunassa oli yleensä enemmän tiivistysilmaa kuin rakenteen pohjaosassa, mikä on odotettavaa, koska ilma nousee ylöspäin (kuva 4b). Ero oli kuitenkin varsin pieni, joten tiivistysilmaa jää koko rakenteeseen tyypillisillä tiivistysajoilla. Lisäksi tulokset osoittavat, että betonin notkeudellakaan ei ollut suurta vaikutusta rakenteiden tiivistysilmamäärään. Myös huokostettujen ja huokostamattomien betonien välillä ei ollut merkittävää eroa, tosin valtaosa tutkituista betoneista oli huokostettuja. Siten Good vibrations -koerakenteiden analysointi ei paljastanut yksittäistä tekijää, joka vaikuttaisi olennaisesti tiivistyshuokosten määrään.

Betonin erottumista tutkittiin porakoekappaleista tiheyden, kapillaarisesti imeytyvän huokoisuuden sekä painekyllästyksessä täyttyvän huokoisuuden avulla. Kapillaarisesti imeytyvän huokoisuuden määrä kuvastaa sementtikiven ja kiviaineksen tilavuusosuuksia olettaen, että vesi-sementtisuhteessa ei ole tapahtunut muutoksia. Näin havaitut muutokset kapillaarisen huokoisuuden määrässä osoittavat, että betonissa on tapahtunut erottumista. Painekyllästyksessä täyttyneiden huokosten määrä vastaa kovettuneen betonin ilmamäärää. Kovettuneen betonin ilmamäärä ei ole täsmälleen sama kuin tuoreen betonin ilmamäärä, mutta arvot ovat yleensä hyvin lähellä toisiaan.

Esimerkkeinä raportissa esitetään kolme betonia. Muuttujina kuvaajissa on lisäksi betonin tiivistysaika sekä näytteen sijainti koerakenteessa.

Betoni GV-01 oli jäykähkö ja ilmamäärä varsin matala (painuma: 130 mm, tuoreen betonin ilmamäärä: 3,8 %). Tästä huolimatta betoni erottui hieman, mikä voidaan nähdä näytteiden tiheyseroista. Vastaavia eroja nähdään myös kapillaarisesti imeytyvän huokosten määrässä, ja myös kovettuneen betonin ilmamäärissä on eroja. Ilmamäärän erot johtuvat pääosin betonin erottumisesta. Sillä suojahuokosilma sijaitsee sementtipastassa /-kivessä ja jos sementtikiven osuus muuttuu, myös kovettuneen betonin ilmamäärä muuttuu paikallisesti.

Betoni GV-10 oli selvästi edellistä betonia notkeampaa (painuma: 185 mm) ja tuoreen betonin ilmamäärä oli korkeampi (6,4 %). Tämä betoni erottui myös selvästi enemmän kuin betoni GV-01. Esimerkiksi tiheydessä havaittiin yli 300 kg/m3 eroja näytteiden kesken. Tosin erottuminen tapahtui vain pidemmillä tiivistysajoilla, ja normaaleilla tiivistysajoilla (n. 200 s/m3) betonin erottuminen oli varsin vähäistä.

Kolmantena esimerkkibetonina oli betoni GV-14, jossa sementtinä käytettiin SR-sementtiä. Betonin painuma oli 210 mm ja ilmamäärä 3,8 %. Pisimmällä tiivistysajalla havaittiin selkeitä tiheyseroja. Mielenkiintoista on kuitenkin kovettuneen betonin ilmamäärän muuttuminen tiivistysajan funktiona. Betonin ilmamäärä laski selvästi jo 400 s/m3 tiivistysajan kohdalla. Vastaavaa ilmiötä muilla betoneilla ei tapahtunut.

Kolme edellä mainitun betonin suojahuokosrakenne tutkittiin myös ohuthieanalyysin avulla. Tiivistysajoista tutkittiin 200 ja 800 s/m3 ja lisäksi koerakenteiden ylä- ja alaosat analysoitiin. Ohuthieanalyysin tulokset olivat sopusoinnussa ylläesitettyjen tulosten kanssa. Betonit GV-01 ja 10 olivat erottuneita (GV-01 vain lievästi). Näissä betoneissa havaittiin tiheyseroja ja siten todennäköisesti sementtikiven osuus vaihtelee betonirakenteen sisällä. Suojahuokostuksen laatuun tällä ei kuitenkaan ollut vaikusta. Kaikki näytteet täyttävät selvästi pakkasenkestävälle betonille asetetut vaatimukset.

Betoni GV-14 oli poikkeava tässäkin suhteessa. Painekyllästyskoe osoitti, että betoni ilmamäärä vähenee merkittävästi pidemmillä tiivistysajoilla. Sama huomattiin myös ohuthieanalyysien tuloksissa. Tiivistysajan 200 s/m3 jälkeen huokosjako oli n. 0,14 mm, mutta 800 s/m3 tiivistysajan jälkeen huokosjako oli jo ohuthieanalyysin mittausalueen ulkopuolella (> 0,4 mm). Täten tiivistys teki pakkasenkestävästä betonista käytännössä huokostamattoman betonin. Tämä ongelma koskee nimenomaan notkeaa, huokostettua SR-sementillä valmistettua betonia, mutta tällainen kombinaatio ei ole kuitenkaan kovinkaan tavallinen. Muutoin suojahuokostus ei muuttunut tiivistyksen vaikutuksesta.

Projektissa analysoitiin kolme Raide-Jokerin siltaa Espoossa. Kokeissa haluttiin testata projektissa kehittyjä tutkimusmenetelmiä ja lisäksi määrittää tiivistyshuokosten määrä sekä betonin erottumisen taso todellisissa betonirakenteissa. Aikaisemmat testaukset ovat keskittyneet koerakenteisiin.

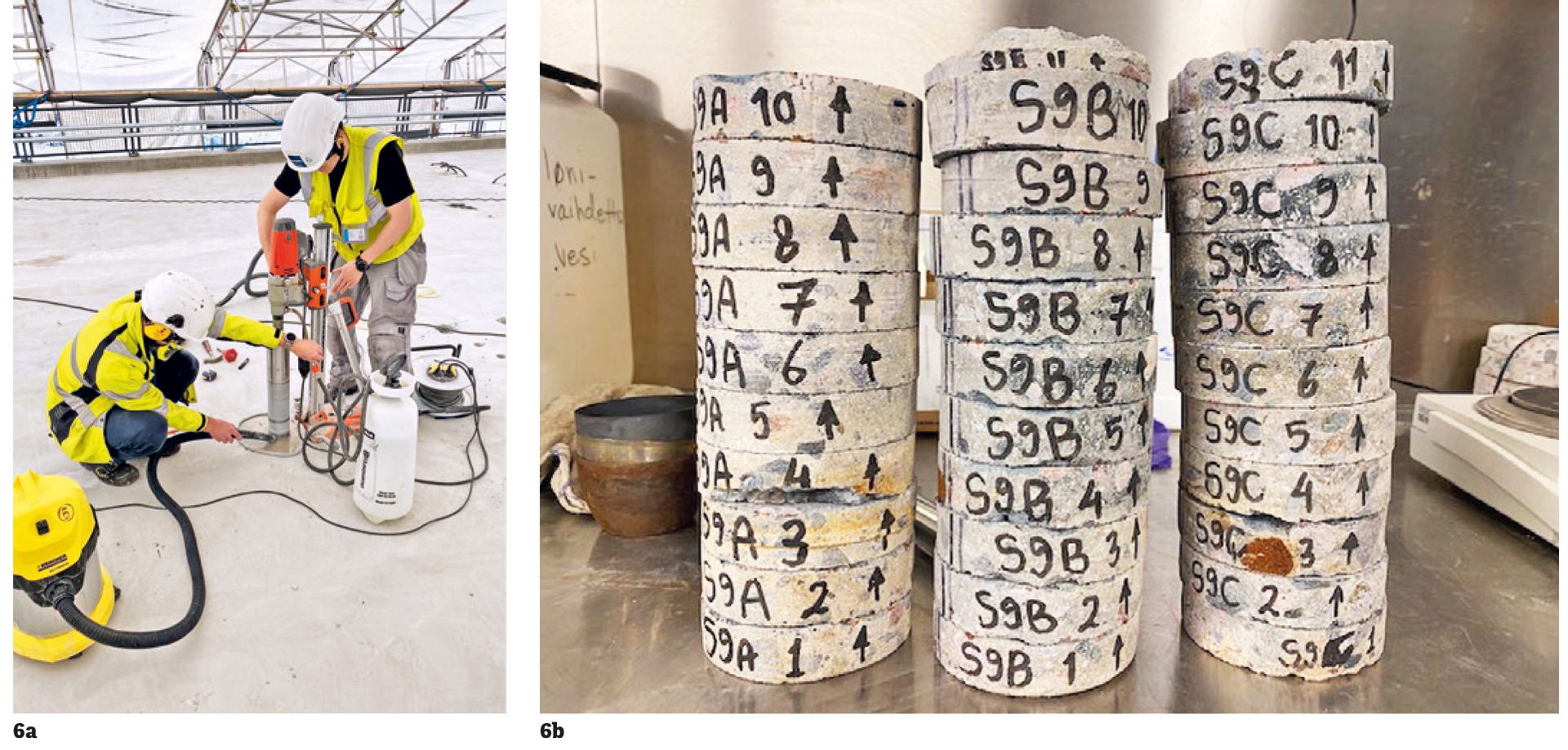

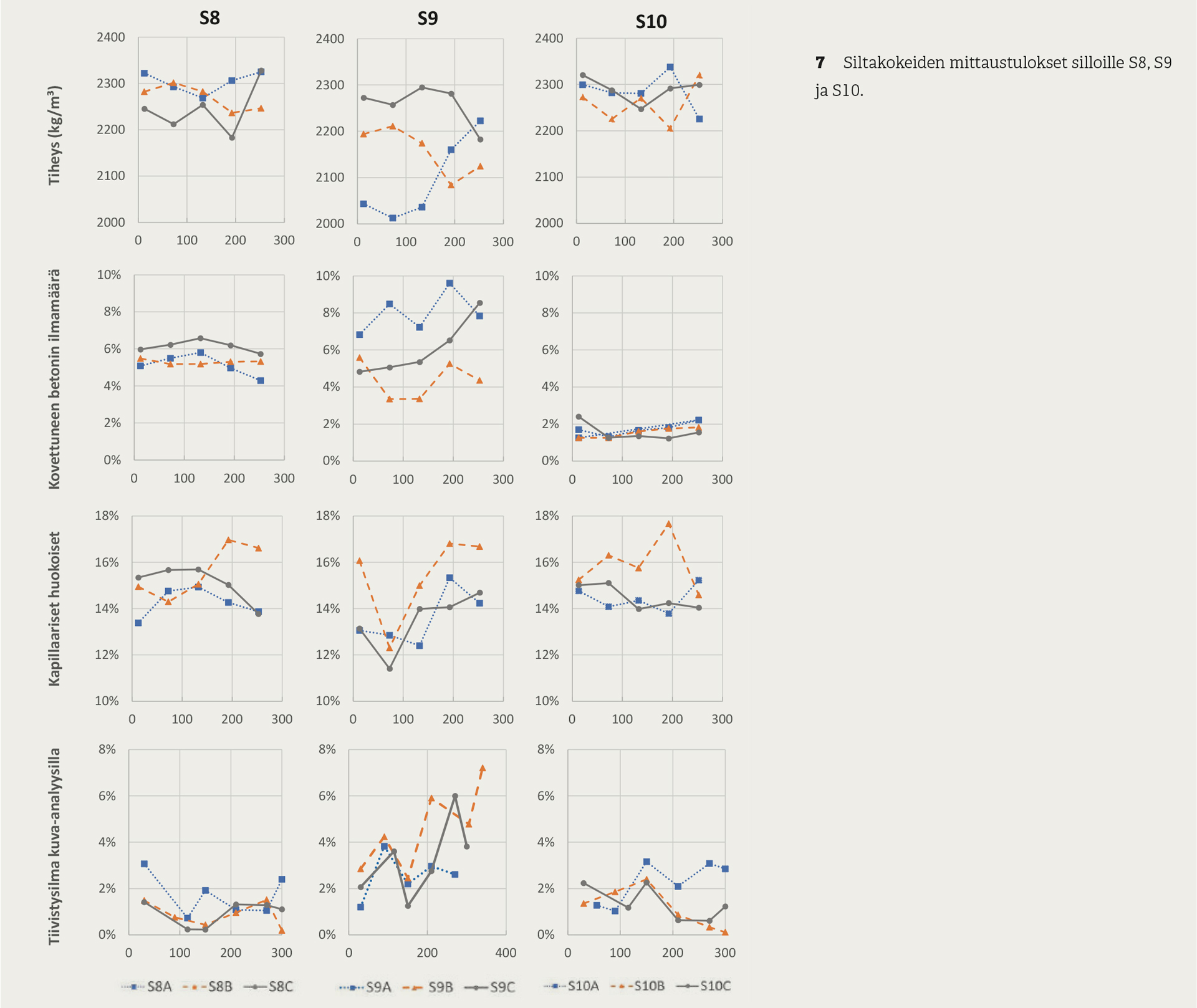

Siltojen kansirakenteesta porattiin n. 300 mm pituisia poralieriöitä, jotka sahattiin edelleen 25 mm paksuiksi siivuiksi (kuva 6). Betonisiivuista määritettiin tiheydet, ja lisäksi joka toisesta siivusta määritettiin tiivistyshuokosten määrä ja joka toisesta kapillaarisesti täyttyvien sekä painekyllästyksessä täyttyvien huokosten määrä. Mittaustulokset on esitetty kuvassa 7.

Kolmen sillan välillä havaittiin runsaasti eroja. Silta S8 oli odotusten mukainen, kovettuneen betonin ilmamäärä oli 5…6 % ja tiivistyshuokosten määrä oli alhainen. Sen sijaan sillassa S9 ilmamäärä vaihteli runsaasti ja ilmamäärä oli paikoin varsin korkea sekä tiivistysilman määrässä oli runsaasti vaihtelua. Myös silta S10 poikkesi kahdesta edellisestä sillasta. Koska kovettuneen betonin ilmamäärä oli alhainen, betoni oli käytännössä huokostamattoman betonin tasolla. Lisäksi tiivistyshuokosten määrä oli vähäinen. Toisaalta kyseisessä betonissa oli työmaamittauksissa saatu hyväksyttävät ilmamäärätulokset. Siten voidaan arvioida, että betonista ”karkasi” ilma tiivistyksen aikana. Tarkempaa syytä tähän ilmamäärän katoamiseen ei ole tiedossa.

Siltakokeet osoittivat kehitettyjen menetelmien toimivuuden. Rakenteesta otetuista poranäytteistä pystytään määrittämään kovettuneen betonin ilmamäärä samoin kuin tiivistyshuokosten määrä. Näiden lisäksi betonin tiheys kertoo paljon betonin laadusta.

Kokeet osoittivat myös, että kovettuneen betonin huokosrakenteessa on oletettua enemmän vaihtelua, sillä tutkittavana oli kolme hyvin samankaltaista siltaa. Yksi silloista osoittautui odotusten mukaiseksi, toisen sillassa ilmamäärä on korkea ja kolmannessa sillassa ilmamäärä oli merkittävästi alentunut valun yhteydessä.

Projektissa tutkittiin betonin työstettävyyttä, erottumista ja tiivistymistä reologisten mittausten ja mallinnuksen avulla eri tilanteissa.

Betonin reologiset ominaisuudet aiheutuvat pääosin sementtipartikkelien keskinäisestä vuorovaikutuksesta. Sementtipartikkelit muodostavat verkkomaisia sidoksia, mikäli betoniin ei kohdistu ulkopuolisia voimia tehden betonista stabiilin. Toisaalta kun betoniin kohdistetaan ulkopuolinen voima, sementtipartikkelien keskinäiset sidokset purkautuvat ja betoni liikkuu. Mitä suurempi on betoniin kohdistettu voima, sitä enemmän sidoksia purkautuu ja betonin liikuttamiseen tarvittava voima pienenee.

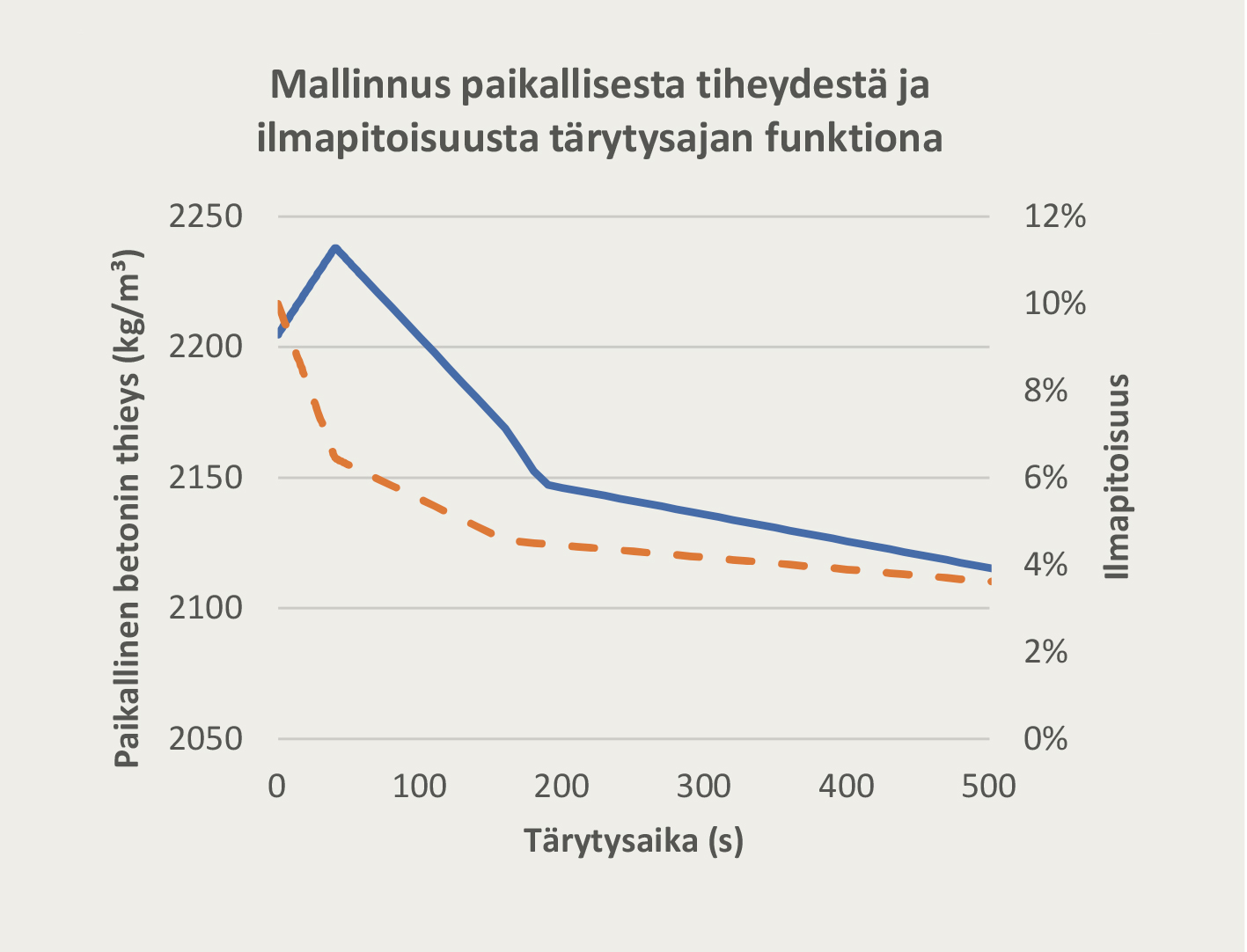

Betonin liikkuessa myös betonissa olevat ilmahuokoset liikkuvat pintaa kohden ja kiviaines painuu alaspäin. Betonin liikenopeutta, erottumista ja tiivistymistä kontrolloi betonin virtausvastus (viskositeetti). Betoni tiheys kasvaa paikallisesti, kun ilmahuokosten nousunopeus on suurempi kuin kiviaineksen erottumisnopeus. Toisaalta rakenteen yläosassa tiheys laskee kiviaineksen erottuessa pitkitetyssä tärytyksessä. Mallinnus tilanteesta on esitetty kuvassa 8.

Mallinuksen perusteella identtisillä kiviaineksen ja ilmahuokoisuuden jakaumilla, tiivistystä tarvitaan yli 4 % huokoismäärillä pyrittäessä maksimoimaan betonin tiheyttä. Alemmilla ilmamäärillä kiviaineksen erottuminen dominoi betonin tiheydenkehitystä ja tiivistäminen ainoastaan laskee betonin paikallista tiheyttä.

Reologisten kokeiden mukaan tiivistyksestä aiheutuva voima vaikuttaa betonin työstettävyyden ja tiivistettävyyden välisiin eroihin. Huonotehoisella tiivistyksellä betonin optimaalinen tiivistysaika noudattelee betonin työstettävyyttä. Tehokkaammalla tärytyksellä betonin työstettävyydellä ja tiivistettävyydellä ei ole enää vastaavaa yhteyttä. Tehonotkistimen käyttö parantaa myös työstettävyyttä, mutta tiivistysaika ei vastaavasti lyhene. Havainnot voidaan selittää vaikutusmekanismeilla. Tehonotkistin ja tärytys vaikuttavat molemmat sementtipartikkelien sidoksiin. Notkistin vaikuttaa kemiallisesti, kun taas betonin tärytys poistaa sidoksia mekaanisesti. Tehokas tärytys purkaa sidokset tehokkaasti, jolloin tehonotkistimen vaikutus ei enää tässä tapauksessa paranna betonin tiivistettävyyttä. Tehonotkistetuilla betoneilla siis työstettävyys ja tiivistettävyys eivät ole sama asia. Toisin sanoen. hyvin työstettävä massa voi olla huonosti tiivistettävä, mutta samalla myös erottumisherkkä.

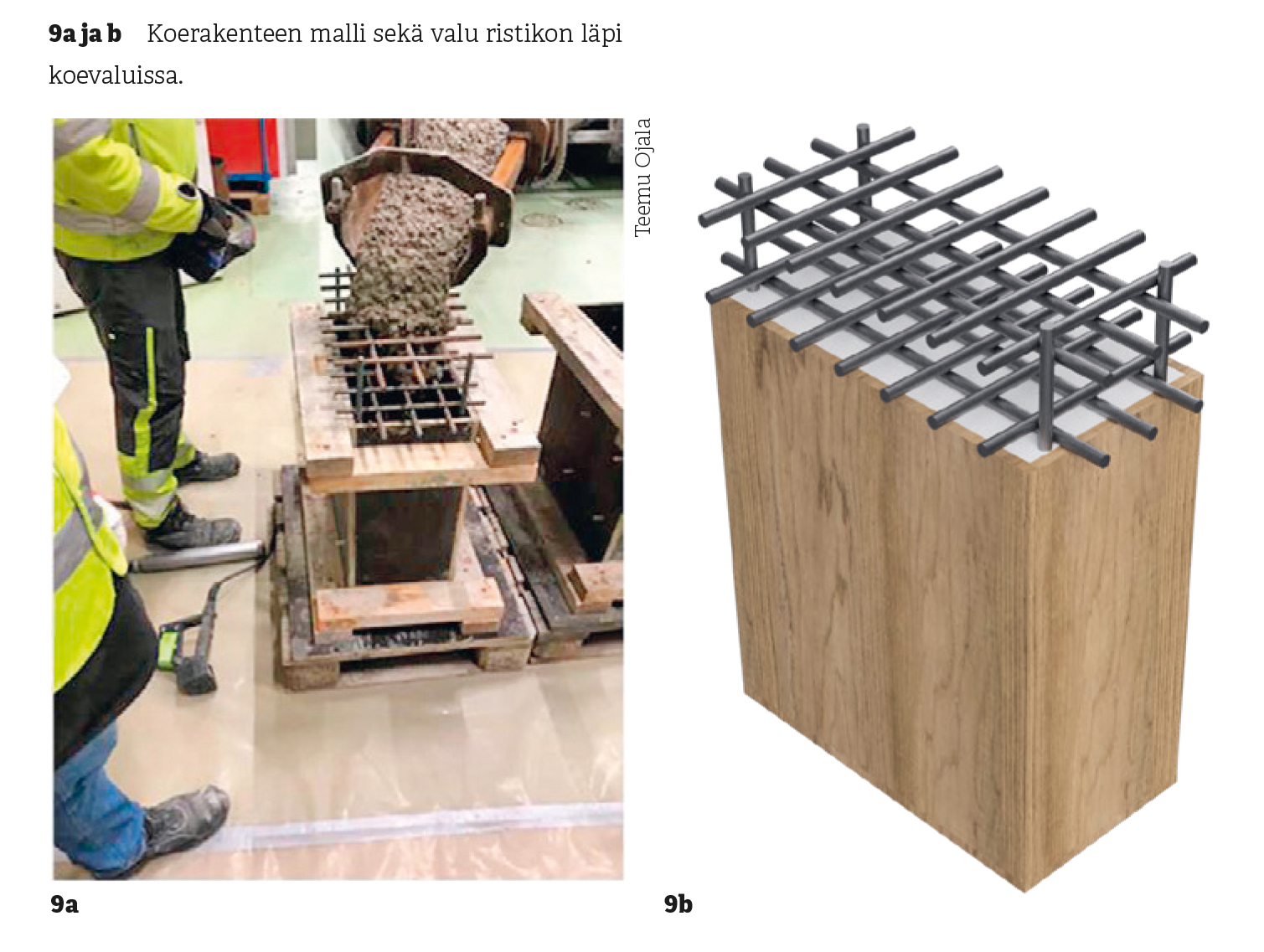

Projektissa tehtiin myös koevaluja valmisbetonilla. Kokeissa haluttiin selvittää missä vaiheessa valmistusprosessia tiivistyshuokosia muodostuu ja toisaalta myös betonin erottumiseen vaikuttavia tekijöitä. Kokeissa valettiin koerakenteita (kuva 9) ja muuttujina kokeissa olivat:

Kokeet tehtiin VTT:n tutkimushallissa ja betoni valmistettiin Ruskon Betoni Etelä Oy:n VB-asemalla. Betonin lujuusluokka oli C35/45 ja P-luku P50.

Tuoreen betonin ilmamäärä mitattiin betoniasemalla, valupaikalla ja lopuksi vielä lisäsekoituksen jälkeen. Kussakin vaiheessa ilmamäärä mitattiin normaalisti ja täyttäen ilmamäärämittari raudoitushäkin läpi. Ilmamäärä mitattiin myös ilman tärytystä, minkä oletettiin vastaavan tilannetta, jossa tiivistysilma ei ole poistunut betonista.

Jäykemmällä betonilla (S2) ilmamäärä oli eri mittauksissa samalla tasolla lukuun ottamatta tilannetta, jossa ilmamäärämittari täytettiin raudoitushäkin läpi. Tämä nosti betonin ilmamäärä n. 4 %-yksikköä. Notkealla betonilla (S4) betonin ilmamäärä nousi selvästi ajan funktiona, lisäsekoituksen jälkeen ilmamäärä oli noussut yli 10 %:iin, kun se betoniasemalla oli n. 5 %.

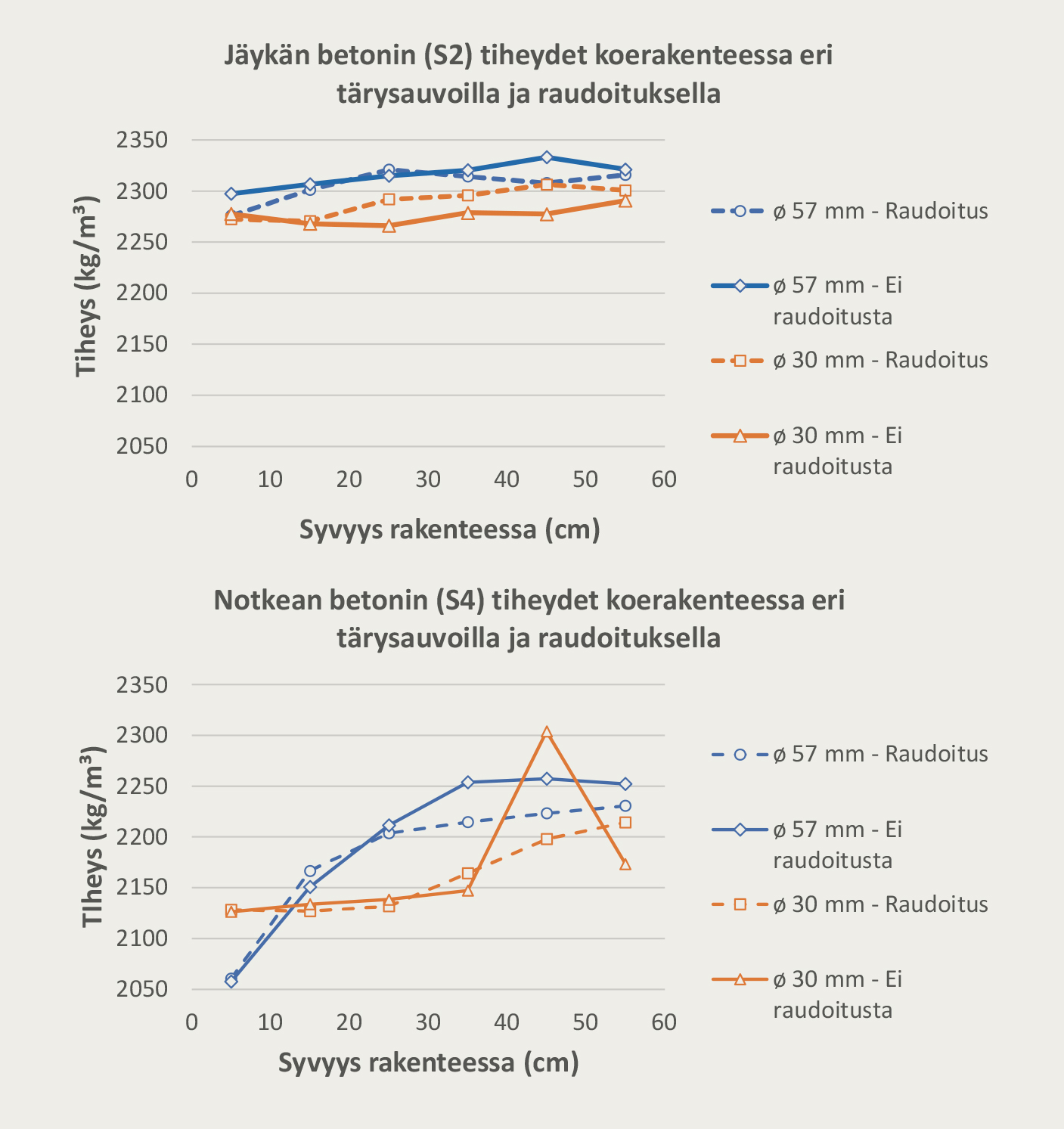

Jäykemmällä betonilla (S2) betonin tiheydessä ei ollut suuria vaihteluita (kuva 10). Samalla tiivistysajalla saatiin pienemmällä tärysauvalla keskimäärin 26 kg/m3 alhaisempi tiheys kuin tehokkaammalla tärysauvalla. Merkittäviä tiheyseroja ei koerakenteissa havaittu. Sen sijaan notkeammalla betonilla (S4) havaittiin merkittäviä tiheyseroja. Tärysauvojen välillä oli selkeä ero ja lisäksi tehokkaampi tärysauva aiheutti selviä tiheyseroja rakenteen sisällä. Betonissa tapahtui selvää erottumista tärytyksen vaikutuksesta. Tärytysaika oli 200 s/m3, mikä on varsin normaali tärytysaika käytännössä. Toisaalta halkaisijaltaan 57 mm tärysauva on turhan suuri kyseiselle rakenteelle.

Jäykemmällä betonilla (S2) tiivistyshuokosten määrä riippui merkittävästi tärysauvan koosta. Pienempitehoisella tärysauvalla jäi 2…3 %-yksikköä enemmän tiivistyshuokosia kuin suurempitehoisella tärysauvalla. Notkeammalla betonilla tiivistyshuokosten määrä oli alhaisempi, mutta tärytysteho vaikutus oli epämääräisempi.

Koevalut eivät paljastaneet tiivistysilman lähdettä, mutta kokeet osoittivat, että tiivistysilman määrä on korkea ja siinä on runsaasti vaihtelua. Kokeet myös vahvistivat notkean, huokostetun betonin erottumisherkkyyden.

Compact Air -tutkimus ei tuonut esille selvää yksittäistä tekijää, joka vaikuttaisi merkittävästi tiivistyshuokosten määrään. Yleisesti on oletettu, että uudet polykarboksylaattipohjaiset tehonotkistimet aiheuttaisivat betonin erilaisen käyttäytymisen. Reologisesti uudet tehonotkistimet kuitenkin käyttäytyvät hyvin samalla tavoin kuin vanhemmat tehonotkistimet. Toki uudet tehonotkistimet ovat selvästi tehokkaampia ja tällä voi olla välillinen vaikutus ilmiöön. Yksi tekijä uusien tehonotkistimien osalta on niiden käyttäytyminen painumakokeessa. Betonilla voi olla suurehko painuma, mutta silti betonin tiivistettävyys voi olla heikohko. Betonin notkeus ja tiivistettävyys eivät korreloi kuten aikaisemmin on totuttu.

Tutkimus myös vahvisti, että nykyiset huokostetut betonin ovat herkkiä. Betoneita tulisi kehittää niin, että ne olisivat vähemmän herkkiä kuljetuksen, valuprosessin sekä tiivistämisen suhteen. Tällainen kehitys tarvitsee koko valmistusketjun osaamista mukaan lukien side- ja lisäaineiden valmistajat, betonin valmistajat sekä työmaatoiminnat.

Tutkimustulosten perusteella betonin notkeuden valintaan tulisi kiinnittää nykyistä enemmän huomiota. Tarvittavaan notkeustasoon vaikuttaa rakenne sekä käytössä oleva tiivistyskalusto. Tarpeettoman notkean betonin käyttö johtaa kuitenkin helposti betonin erottumiseen. Oikean tiivistyskaluston valinta on tärkeässä roolissa.

Itsetiivistyvän betonin laajempi käyttö vähentäisi betonin tiivistykseen liittyviä ongelmia. Itsetiivistyvä betoni ei kuitenkin sovi kaikkiin käyttökohteisiin ja myöskään itsetiivistyvä betoni ei saa olla liian herkkää vaihteluille. Lisäksi itsetiivistyvä betoni johtaa helposti korkeampaan sementtimäärään, mikä vaikeuttaa pyrkimyksiä päästä vähähiiliseen betonirakentamiseen.

Vaikka yksittäistä ratkaisua ei löydettykään, tutkimus antoi runsaasti lisätietoa liittyen notkistetun betonin reologiaan, tiivistyshuokosten määrään betonissa sekä myös betonin erottumisherkkyyteen. Tutkimus osoitti työnsuorituksen laadun tärkeyden pyrittäessä korkealaatuisiin betonirakenteisiin. Betonin täytyy olla laadukasta, mutta lisäksi myös betonin valu ja tiivistys tulee tehdä oikein. Koulutuksen tarve on ilmeinen ja Betoniyhdistys onkin aloittanut koulutuksen suunnittelun.

Linkki raporttiin.

http://urn.fi/URN:ISBN:978-952-64-0405-9

Artikkeliin liittyviä aiheita