Materiaalit | NRO 3/2025

Tiilikuorimuurissa käytettävä tiilileveys pienemmäksi ympäristövaikutusten vähentämiseksi

Rakennustuoteteollisuus RTT ja Suomen Tiiliteollisuus käynnistivät keväällä 2024 yhdessä…

Tutkimus ja kehitys | NRO 2/2021

Timo Rautanen, Aluepäällikkö, DI, Saint-Gobain Finland Oy Weber

Julkisivujen eristerappausjärjestelmiä on käytetty Suomessa jo 80-luvulta lähtien. Hyvin suunniteltu ja huolellisesti toteutettu eristerappausjärjestelmä on toimiva ja turvallinen valinta. Tästä on näyttönä jo reilusti yli 1.000.000 rapattua julkisivuneliötä!

Viime aikoina on julkisuudessa ollut keskustelua eristerapattujen julkisivujen mahdollisista ongelmista ja järjestelmien soveltuvuudesta Suomen sääolosuhteisiin. Eristerapattujen julkisivurakenteiden pitkäaikaiskestävyys ilmaston muuttuessa ja erityisesti kosteusrasituksen lisääntyessä on kyseenalaistettu. Mm. uusi RIL:n julkaisu RIL 250-2020 ottaa melko negatiivisen kannan eristerapattuihin julkisivuihin. RIL 250:n johtopäätökset on tehty hyvin suppean otannan pohjalta opinnäytetyöstä, jossa pyrittiinkin löytämään korjattavia eristerappauskohteita. Sopivia kohteita oli vaikea löytää. Lisäksi keskusteluun nostetaan usein Ruotsissa vuosituhannen alussa esiintyneet laajat ongelmat koskien EPS:n päälle eristerapattuja puurunkoisia julkisivuja. Painotettakoon jälleen kerran, että Suomessa ko. rakennetta ei ole koskaan käytetty!

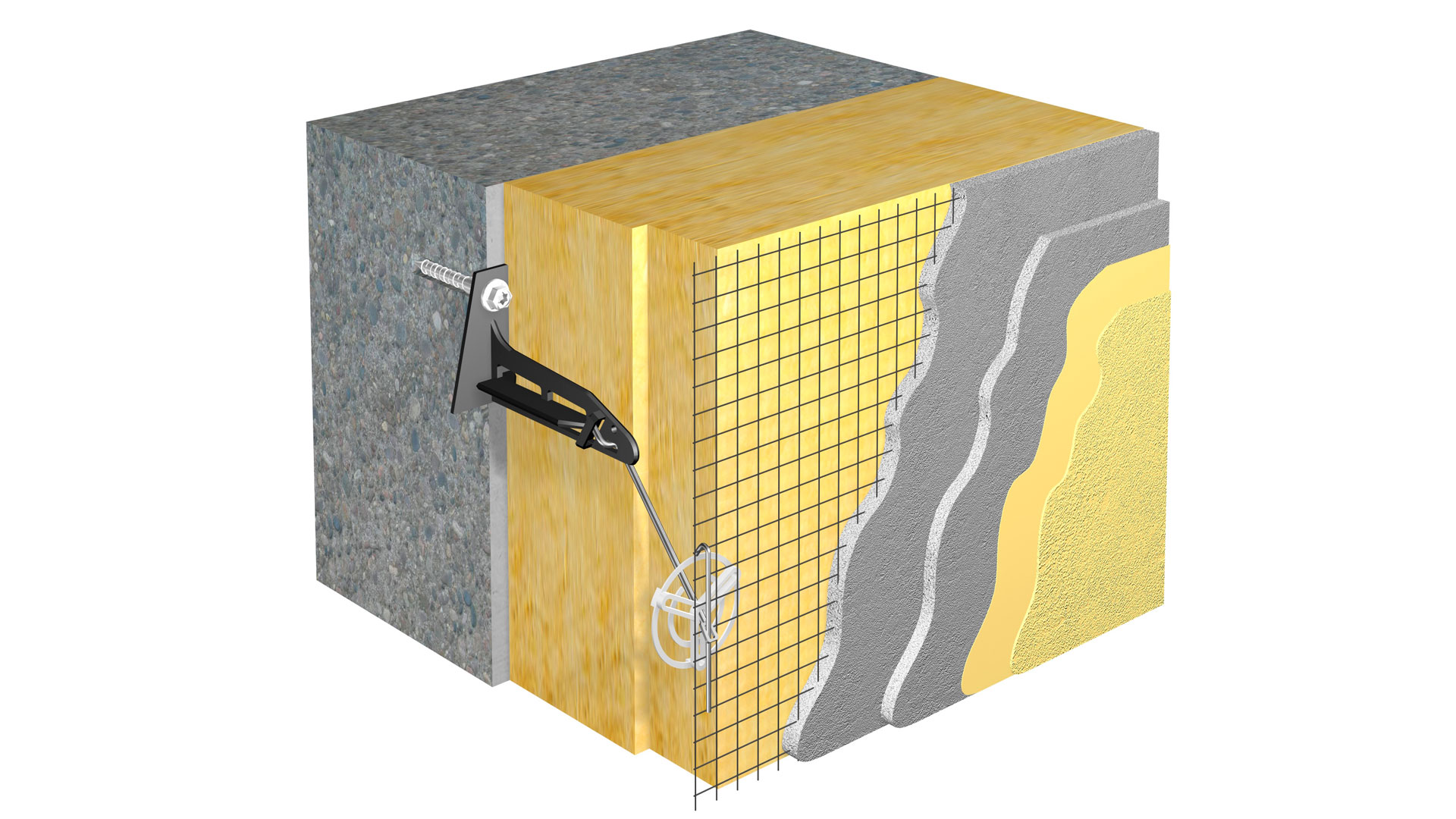

Saint-Gobain Finland Oy Weber on ollut mukana kehittämässä eristerappausjärjestelmiä jo 70- luvun lopulta lähtien. Pohjoismaissa kehitetty ns. paksurappaus-eristejärjestelmä tuli Suomen markkinoille Weberin edeltäjän Partek Oy:n toimesta. Järjestelmä tunnettiin aiemmin nimellä Parmiterm ja nykyisin nimillä SerpoRoc ja MonoRoc. Paksurappaus-eristejärjestelmä muodostuu järjestelmään soveltuvasta mineraalivillaeristeestä, jonka päälle tuleva noin 20–30 mm paksu rappauskerros on mekaanisin kiinnikkein ja metallisen rappausverkon avulla kiinnitetty alustaansa (kuva 1).

Paksurappaus-eristejärjestelmiä käytettiin alkuun lähinnä korjausrakentamisessa, mutta viime vuosikymmeninä mainittuja järjestelmiä on käytetty yhä enemmän myös uudisrakentamisessa. Uudisrakentamisessa rapattujen julkisivujen käyttö lisääntyi 1990-luvulla lähinnä perinteisten sandwich-elementtien kustannuksella ja tässä yhteydessä mm. Parma Oy kehitti oman elementtitehtaalla esivalmistettavan rapatun Parmarappaus-elementtijärjestelmän. Parmalla huomattiin hyvin pian, että perinteistä sandwich-tekniikkaa ei voitu kopioida sellaisenaan rapattujen elementtien valmistukseen ja nykyään Parma toimittaakin elementit asiakkaalle täysin valmiina vastaten aina suunnittelusta lopulliseen rappauspintaan asti. Weber ja Parma ovat toimittaneet paksurappaus-eristejärjestelmiään yhteensä jo yli miljoona neliömetriä hyvällä menestyksellä.

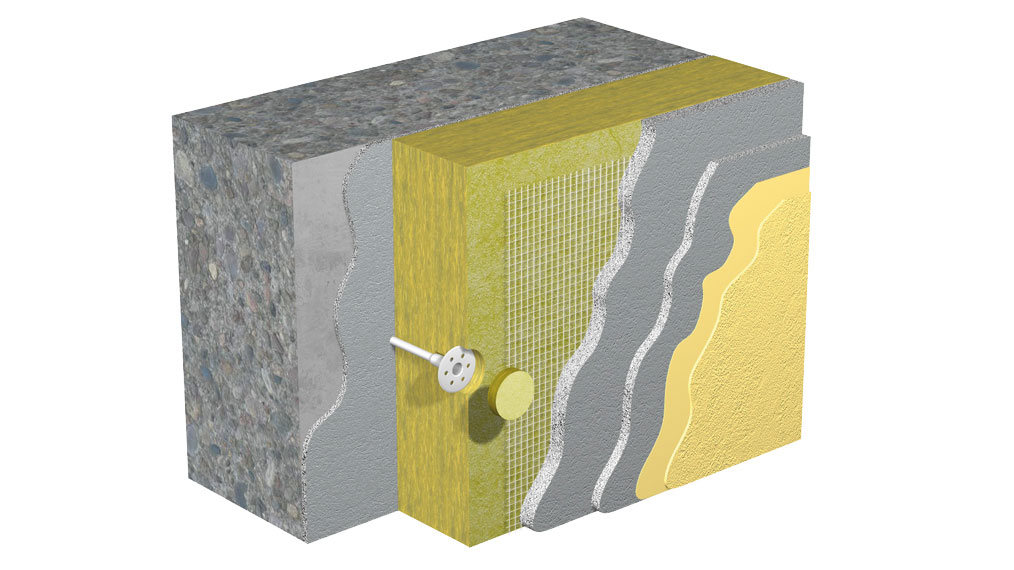

Ohutrappaus-eristejärjestelmiä alettiin Suomessa kehittää 80-luvulla. Weberin vanhin kohde on vuodelta 1989 Paraisilla merenrannassa sijaitseva ja edelleen käytössä oleva lähettämörakennus. Weberin järjestelmän nimi on kykyisin SerpoMin ja siinä soveltuvan mineraalivillan päälle tehdään n. 8…12 mm:n paksuinen rappauskerros, joka sekä laastikiinnityksen että laastikerroksen puolivälissä sijaitsevan muovipinnoitetun lasikuituverkon läpi menevien mekaanisten kiinnikkeiden avulla on kiinnitetty alustaan (kuva 2).

Samoin kuin paksurappaus-eristejärjestelmienkin kohdalla, niin ohutrappaus-eristejärjestelmät alkoivat yleistyä Suomessa 1990-luvulla korjausrakentamisen yleistyessä. Samalla alkoi Keski-Euroopasta virrata Suomen markkinoille uusia ohutrappaus-eristejärjestelmiä. Tuotteet tulivat markkinoille usein ilman huolellista selvitystä niiden soveltuvuudesta Suomen sääolosuhteisiin ja joidenkin järjestelmien kohdalla onkin jouduttu toteamaan myöhemmin esimerkiksi niiden puutteellinen pakkasenkestävyys. Pakkasenkestävyys onkin syytä vielä Suomessa erikseen varmistaa, sillä esim. eurooppalainen standardi-ehdotus ohutrappaus-eristejärjestelmille ETAG-004 vaatii rappauslaasteilta vain viiden (5!) syklin pakkastestiä. Suomessa tulisi testata by 57 Eriste- ja levyrappaus -julkaisun mukaisesti kaikki rappauslaastit vähintään 100 kierroksen jäädytys-sulatustestillä ja koko järjestelmät 100 säärasitussykliä sisältävän kiihdytetyn säärasitustestauksen avulla. ETAG-004 käsittelee ainoastaan ohutrappaus-eristejärjestelmiä eli paksurappaus-eristejärjestelmille ei eurooppalaista standardia ole edes työn alla. Weberille on ainoana valmistajana Suomessa myönnetty CE-merkki molemmille markkinoilla oleville ohutrappaus-eristejärjestelmille eli SerpoMin, joka tehdään mineraalivillan päälle sekä SerpoTherm, joka puolestaan tehdään soveltuvan EPS-eristeen päälle.

Weber ja sen edeltäjä Partek Oy on varmistanut järjestelmiensä soveltuvuuden Suomen olosuhteisiin kattavilla ulkopuolisilla tutkimuksilla. 1980-luvulla Partek (A-elementti Oy Rakennusmies) teki VTT:n Rakennetekniikan laboratorion sekä LVI-tekniikan laboratorion kanssa laajoja tutkimuksia ja selvityksiä Parmiterm-eristerappausten toimivuudesta Suomen sääolosuhteissa. Näissä tutkimuksissa varmistettiin Parmiterm-järjestelmän lujuusominaisuudet ja rakennusfysikaalinen toimivuus.

Tällä vuosituhannella on Weberin eristerappausjärjestelmien kehitystä jatkettu systemaattisesti mm. Tampereen Teknillisen Korkeakoulun TTY:n kanssa. Esimerkiksi vuonna 2011 TTY:llä selvitettiin kaikkien Weberin ulkoseinäratkaisujen (8 kpl) rakennusfysikaalinen toimivuus. Laskennan lähtökohdaksi otettiin sekä Espoon että Sodankylän ilmasto-olosuhteissa ja näissä rankin mahdollinen säärasitus. Kaikki rakenteet selvisivät laskennallisesta tarkastelusta erinomaisesti. Laskennassa esimerkiksi Weberin SerpoRoc-paksurappaus-eristejärjestelmä (vanha tuotenimi Parmiterm), joka on perinteisiin kalkki-sementti-laasteihin perustuva järjestelmä, sai laskennassa homeindeksiarvon 0,2, kun riskirajana pidetään arvoa 1,0 (asteikossa 0…6, jossa arvo 6= erittäin runsas homekasvusto)!

Laskennassa arvioitiin myös rakenteiden toimivuutta, jos seinän U-arvo lasketaan arvoon 0,08 W/m2K. Myös tässä tilanteessa kaikki seinärakenteet selvisivät laskennasta moitteetta. Laskennassa olivat mukana myös Weberin mineraalivillan päälle tehtävä SerpoMin-ohutrappaus-eristejärjestelmä sekä EPS:n päälle tehtävä SerpoTherm-ohutrappaus-eristejärjestelmä.

Onko eristerappausjärjestelmiin kohdistunut kritiikki sitten täysin aiheetonta? Ei valitettavasti, sillä varsinkin ohutrapattujen elementtijärjestelmien kohdalla on esiintynyt jonkin verran ongelmia jopa jo takuuaikana. Ensimmäiset vauriot ovat voineet ilmaantua jo muutaman vuoden kuluttua rakennuksen valmistumisesta. Ohutrapattujen elementtien kohdalla ei ole samanlaista suljettua järjestelmää, kuin on paksurappaus-eristejärjestelmien kohdalla, kuten esim. Parmarappaus-järjestelmällä. Ohutrappaus-eristejärjestelmää halutaan kuitenkin usein käyttää, koska se on edullisin rapattu julkisivujärjestelmä. Paksurappaus-eristejärjestelmä on noin 20 % kalliimpi, mutta sillä saavutetaan myös parempi ääneneristävyys, iskunkestävyys sekä usein myös parempi säänkestävyys ja ns. vikasietoisuus.

Mitä virheitä tai puutteita ohutrapattujen elementtijärjestelmien toteutuksessa sitten on todettu? Tuttu fraasi eli kireät aikataulut aiheuttavat sen, ettei näiden elementtijärjestelmien detaljeja ehditä suunnitella huolella. Suunnitelmissa on usein vain mainittu joku ohutrappaus-eristejärjestelmä nimeltä ja oletetaan, että urakoitsijan hankinta, elementtitehdas ja työmaa osaavat tästä sitten toteuttaa toimivan kokonaisuuden.

Rakennusliikkeen hankinta kilpailuttaa elementtitoimituksen ja halvimman tarjouksen tehnyt yleensä voittaa. Näin oletetaan, että elementtitehdas tietää mitä on toimittamassa.

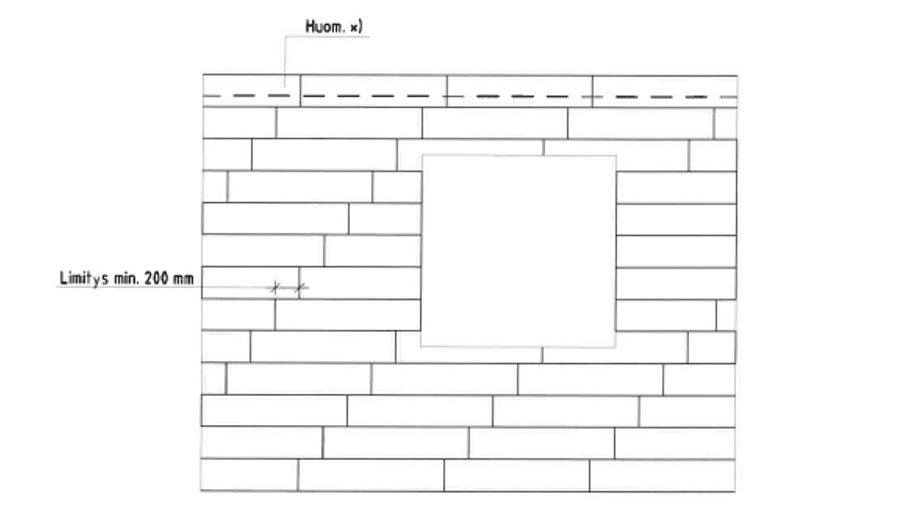

Usein jo elementtitehtaalla tehdään ensimmäiset virheet. Eristeet saattavat olla vääränlaisia tai eristeet asennetaan muottiin väärin: hukka minimoiden eikä selvitetä miten eristeet tulisi asentaa esim. aukkojen ympärillä. Aukon nurkkaan ei saa osua eristelevyjen saumaa (kuva 6). Ohutrappaus-eristejärjestelmän kannalta oleellinen työvaihe elementtitehtaalla on eristeiden päälle levitettävä suojalaastikerros. Suojalastikerroksen tehtävä on suojata eristeitä auringon UV-valolta, ennen kuin varsinainen rappaus ja pinnoitus saadaan työmaalla tehtyä. Ilman tätä suojalaastia eristeiden pinta tulisi hioa, jos elementit ovat UV-valolle alttiina yli 2 viikkoa. Suojalaastikerroksen paksuus tulisi olla noin 1,5… 2 mm. Mutta kuluneenakin talvena on tullut ilmi tapauksia, joissa suojalaastikerroksen paksuus on ollut jopa alle 0,5 mm ja toisaalta noin 4-5 mm. Suojalaastikerroksia on levitetty jopa maalimaisesti telalla eristeiden päälle. On selvää, ettei suojalaastikerros ole tällöin toimiva. On myös muistettava, että suojalaastikerros on koko rappauksen toimivuuden kannalta tärkein laastikerros – se muodostaa myös tartuntakerroksen varsinaisen rappauksen ja eristeen välillä. Jos suojalaastikerros on liian ohut, heikko tai se on väärän tyyppistä laastia, voi varsinaisen rappauksen tartunta eristeeseen irrota ja kosteus voi päästä eristeen ja rappauksen väliin ja jäätyessään aiheuttaa rappauksen vaurioitumisen. Liian paksu suojalaastikerros voi johtaa toisaalta liian paksuun kokonaisrappauskerrokseen ja tartunta rappauksen ja eristeen välillä voi pettää rappauksen liian suuren kokonaispainon vuoksi. Vaurioselvitysten yhteydessä lähes aina paljastuu, että tilaaja ei tiedä mitä eristettä ja mitä suojalaastia elementtitehdas on elementeissä käyttänyt. Nämä asiat tulisi ehdottomasti vaatia dokumentoitaviksi!

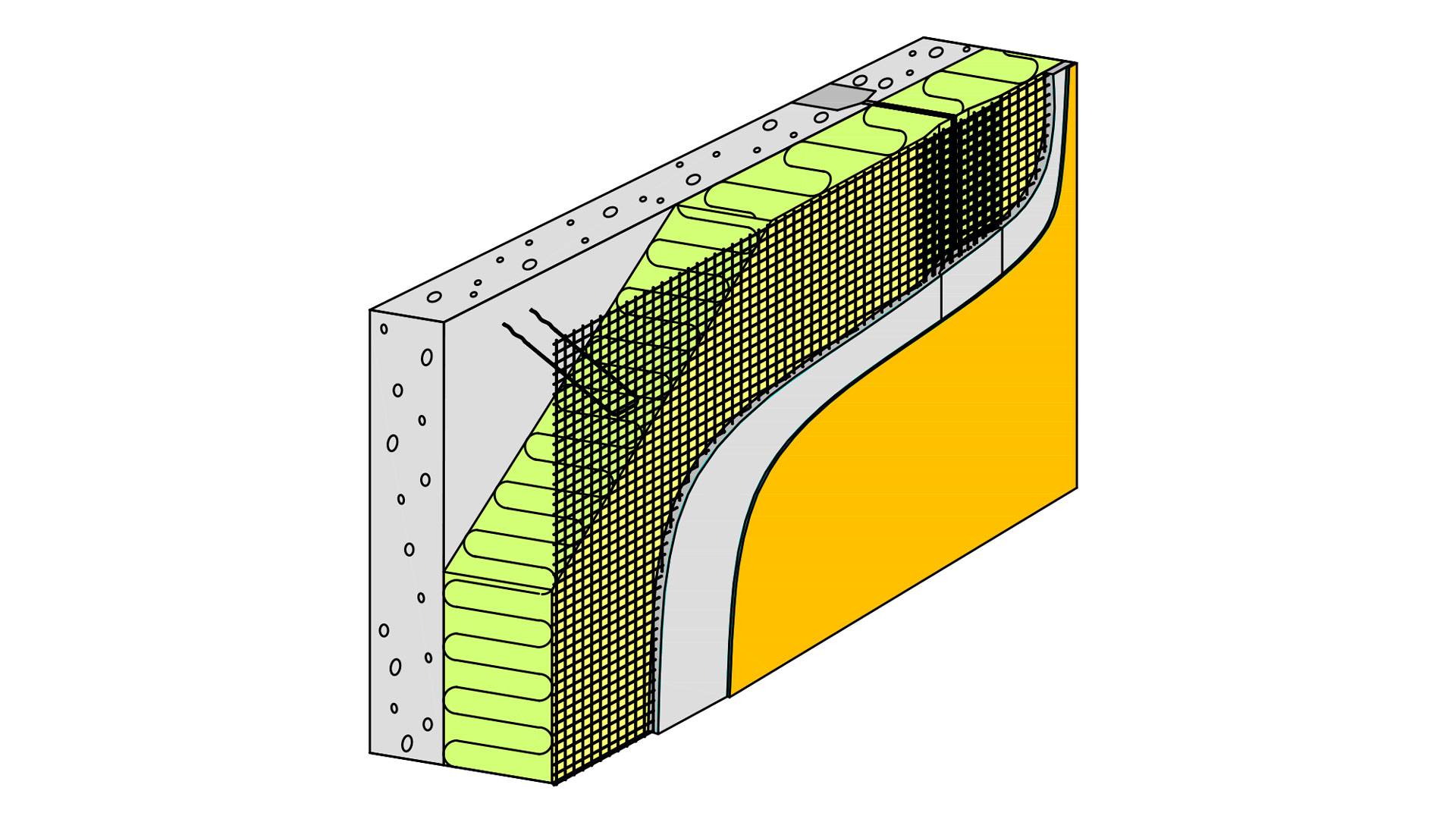

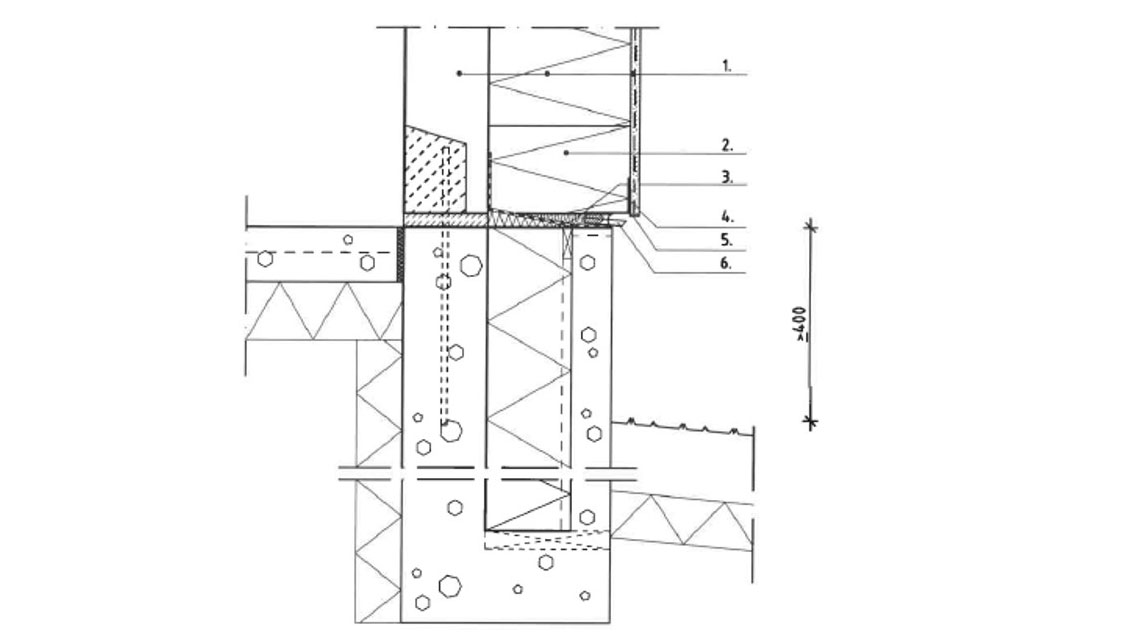

Elementtitehdas pyrkii toimittamaan sitä mitä on tilattu ja jos detaljeja ei ole suunniteltu huolella, niin työmaalle pääsee elementtejä, joita joudutaan työmaalla korjaamaan. Tyypillisimpiä ongelmia ovat mm rakennuksen ulkonurkat, joissa eristeiden tulee olla vaakatasossa ja luotettavasti kiinni sisäkuoressa (kuva 9). Jos näin ei ole, on työmaalla tullut eteen tilanteita, jossa ulkonurkkien eristeet on yritetty jo tehtaalla tai viimeistään työmaalla kiinnittää villakiinnikkeillä elementtien eristeisiin kyljestä kiinni. On selvää, ettei näin tehty kiinnitys ole riittävän tukeva rappausalustaksi eikä ulkonurkkien lujuus esim. tuulikuormia vastaan ole luotettava.

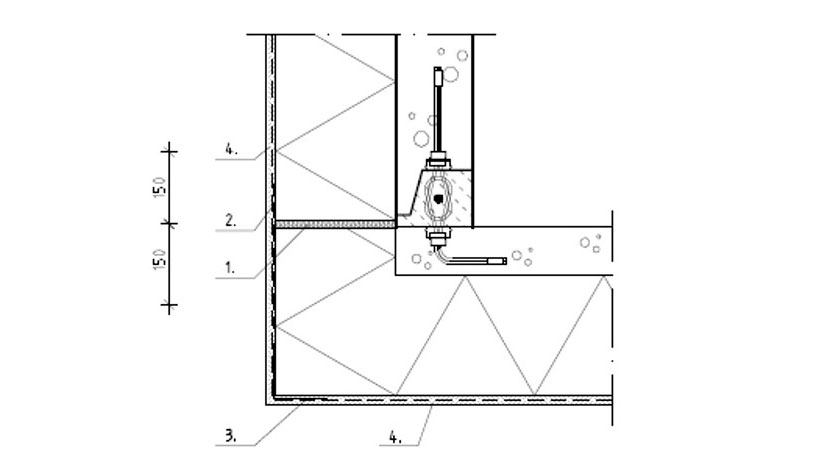

Toinen tyypillinen virhe ilmenee sokkelin ja alimman seinäelementin liitoksessa, jossa usein ei ole toimivaa vedenpoistoa. Alimmasta seinäelementistä tulee jättää alin eristerivi elementtitehtaalla kiinnittämättä. Työmaalla alin elementti asennetaan sokkelin päälle, jonka jälkeen sokkelin päälle tehdään laastilla loiva muotoilu ulospäin ja asennetaan vedenpoistokermi. Vasta kermin asennuksen jälkeen kiinnitetään alin eristekerros paikoilleen (kuva 10). Vastaavasti pitää varmistaa kosteuden poisto ikkunoiden, ovien ja muiden aukkojen ympäriltä.

Elementtiasennusliikkeen on myös tehtävä oma osansa, jotta saadaan toimiva lopputulos. Jos elementeissä on käytetty eristeenä mineraalivillaa, on elementtien saumoihin ym täyttöihin käytettävä vain ja ainoastaan mineraalivillaa. Saumoja ei saa täyttää polyuretaanivaahdolla, koska se muodostaa varsinkin vaaka-saumoissa vettä pidättävän hyllyn, johon kosteus kerääntyy. Usein ensimmäiset vauriot ilmestyvätkin juuri näiden väärin toteutettujen vaakasaumojen kohdalla. Vauriot esiintyvät yleisimmin halkeiluna ja rappauksen irtoamisena. (kuva 11) Elementtien asennuksessa tulee huomioida järjestelmien asettamat vaatimukset. Elementit on asennettava siten, että eristeiden ulkopinnat tulevat samaan tasoon ja mahdolliset toleranssit on hoidettava sisäpuolelta tasoitteilla. Ohutrappauksella ei voida korjata alustan epätasaisuuksia. Tarvittaessa eristeitä voidaan työstää, esim. leikata tai jyrsiä, jotta saadaan riittävän tasainen rappausalusta. Käytännössä joissakin kohteissa on löytynyt samalta seinältä laastikerrospaksuuksia välillä noin 2…15 mm ja jopa enemmän. Näin suuret erot rappauskerroksessa voivat aiheuttaa mm. rappauksen halkeilua. Asennusliikkeen on noudatettava normaalia suurempaa varovaisuutta elementtien varastoinnissa, nostoissa ja asennuksessa, jotta vältetään ohuen suojalaastikerroksen tai eristekerrosten vaurioituminen.

Lopullisen ulkonäön ja lopputuloksen tekee rappausurakoitsija. Hänen tulee huolehtia mm. elementtisaumojen viimeistelystä, rappausverkon ja aukkojen kulmavahvikkeiden ym. rappauslistojen oikeaoppisesta asennuksesta. Rappausverkon tulee sijaita vähintään rappauskerroksen puolivälissä, mielellään hieman sen etupuolella. Valitettavan usein rakenteita avattaessa paljastuu, että rappausverkko on painuneena suoraan eristettä vastaan eikä laasti ympäröi verkkoa täydellisesti. Myös aukkojen nurkissa on usein ollut puutteita verkotuksien limityksissä tai verkkoa ei ole käytetty lainkaan. Ohutrappauseriste-järjestelmissä käytetään muovipinnoitettua lasikuituverkkoa, jossa muovipinnoitteen on oltava riittävän paksu, jotta alkaalinen laasti ei vahingoita lasikuitua. Työmaalla törmätään usein halpoihin ”kiinalaisiin” verkkoihin, jotka eivät tätä alkalisuutta montakaan vuotta kestä.

Liian ohuet rappauskerrokset voivat aiheuttaa halkeilua lämpö- ja kosteusliikkeiden seurauksena ja sitä kautta mahdollistaa kosteuden pääsyn rakenteisiin. Ohuet rappauskerrokset näkyvät usein myös elementin saumojen kohdalla eli kerrospaksuus ei riitä peittämään sauman vaatimaa tuplaverkotusta (kuva 12). Weber ohjeistaa ohutrappauskerroksen minipaksuudeksi 8 mm, mutta markkinoilla on järjestelmiä, joita markkinoidaan jopa 3 mm:n kerrospaksuudella. Liian ohuet

rappauskerrokset mahdollistavat luonnollisesti myös edullisemmat urakkatarjoukset.

Eristerapattu julkisivu vaatii aina myös paljon huolella suunniteltuja ja toteutettuja detaljeja! Järjestelmätoimittajien ohjeista sekä mm. julkaisusta By 57 Eriste- ja levyrappaus 2011 löytyy runsaasti hyväksi havaittuja ratkaisuja. Väärin toteutettu detalji voi kiihdyttää julkisivun vaurioitumista huomattavasti esim. johdattamalla sadevedettä sisälle rakenteeseen. Aivan liian usein eristerappaustyömaalla törmätään kuvan 13 mukaisiin ikkunapellityksiin. Pellistä puuttuu välttämätön rappauskantti, tiivistys rappauksen pintaan on riittämätön ja pellityksen takanurkassa on selvä reikä!

Jos ohutrappaus-eristejärjestelmä toteutetaan ohjeiden mukaisesti, niin järjestelmissä voidaan käyttää yhtä hyvin sopivaa mineraalivillaa kuin sopivaa EPS-eristettäkin. Hyväksytyt eristetyypit on ilmoitettu järjestelmätoimittajien ohjeissa. Suurin osa kohteista on toteutettu onnistuneesti mineraalivillalla, mutta myös EPS:n käyttö on mahdollista, kunhan huomioidaan, että ratkaisu täyttää palomääräykset.

Yhteenvetona voidaan todeta, että eristerappausjärjestelmät ovat oikein tehtynä toimivia ja kestäviä rakenteita. Korjausrakentamisessa sekä paksu- että ohutrappaus-eristejärjestelmissä on ollut hyvin vähän ongelmia johtuen ilmeisesti siitä, että niitä suunnittelevat kokeneet korjaussuunnittelijat ja kaikki järjestelmän komponentit asennetaan työmaalla, missä eri työvaiheita on helppo valvoa. Järjestelmiä käytetään myös kokonaisuutena eli kaikki komponentit kuuluvat samaan tuoteperheeseen.

Uudispuolella paksurappaus-eristejärjestelmissä tilanne on hyvä, mutta ohutrappaus-eristejärjestelmien elementtiversioiden kohdalla on selvästi parantamisen varaa yhteistyössä eri osapuolten kesken. Jos yhteistyö saadaan kuntoon myös tässä ketjussa, niin loppuun voisi siteerata tunnettua lausahdusta: ”Tiedot ohutrappaus-eristejärjestelmien kuolemasta ovat vahvasti liioiteltuja!”

Artikkeliin liittyviä aiheita