Materiaalit | NRO 3/2025

Tiilikuorimuurissa käytettävä tiilileveys pienemmäksi ympäristövaikutusten vähentämiseksi

Rakennustuoteteollisuus RTT ja Suomen Tiiliteollisuus käynnistivät keväällä 2024 yhdessä…

Tutkimus ja kehitys | NRO 3/2025

Teemu Ojala, TkT, Postdoc-tutkija, Rakennustekniikan laitos, Aalto-yliopisto

Toukokuussa 2025 väitelleen Teemu Ojalan väitöskirjassa todetaan, että automaattiset mittaustekniikat parantavat betonin laatua. Automaattinen mittaus edellyttää reaaliaikaisia menetelmiä ja myös standardoinnin ja vaatimusten päivittämistä. Automaattisen mittauksen mahdollistamalla paremmalla työstettävyyden hallinnalla parannettaisiin betonin tasalaatuisuutta ja vähennettäisiin betonihukkaa. Samalla voitaisiin optimoida tehokkaammin betonin koostumusta ja siten parantaa betonin kustannustehokkuutta ja vähentää betonirakentamisen ympäristökuormituksia.

Betonin työstettävyys vaikuttaa betonin olennaisesti käsiteltävyyteen ja tiivistettävyyteen ja sitä kautta myös betonin mekaanisiin ja säilyvyysominaisuuksiin. Liian alhainen tai korkea työstettävyys vaikeuttaa suunnitellun laadun ja kestävyyden saavuttamisessa. Perinteiset testimenetelmät työstettävyyden mittaamiseksi ovat työläitä eikä niillä voida mitata jokaista betoniannosta. Teemu Ojalan väitöskirjatutkimus Aalto-yliopistossa tutki automaattisia mittausmenetelmiä, joilla voidaan hallita työstettävyyttä betonituotannossa. Tässä artikkelissa esitellään väitöskirjan pääkohdat lyhyesti. Tarkemmat tiedot väitöskirjasta löytyvät Aalto-yliopiston julkaisuarkistosta.

Betonin työstettävyys vaikuttaa suoraan betonin käsiteltävyyteen ja kykyyn tiivistyä kunnolla. Arkikielessä termejä kuten notkeus, pumpattavuus ja tiivistettävyys käytetään kuvaamaan betonin liikkumiskykyä. On tärkeää huomata, että notkea betoni ei välttämättä ole helposti työstettävää. Käytännössä betonin alhainen notkeus voi johtaa puutteelliseen tiivistymiseen ja siten heikentää betonin lujuutta ja kestävyyttä. Toisaalta liian suuri notkeus voi lisätä erottumisriskiä. Betonin erottumisella tarkoitetaan kiviaineksen ja sementtipastan epätasaista jakautumista, jossa kiviaines vajoaa tiivistyskerroksen pohjalle aiheuttaen tiheyseroa.

Reologisesti betonia voidaan kuvata Binghamin mallilla kahden suureen avulla, jossa myötöraja määrittää virtauksen aloittamiseksi tarvittavan myötöjännityksen. Plastinen viskositeetti kuvaa puolestaan mallin newtonilaisen osan kaltevuutta eli betonin virtausvastusta. Betonin työstettävyyttä arvioidaan tyypillisesti numeerisesti standardoiduilla testimenetelmillä kuten Suomessa yleisesti käytetyllä painumatestillä (SFS-EN 12350-3). Painumatestissä standardikartio täytetään betonilla tiivistäen sitä samalla osissa. Tämän jälkeen kartio nostetaan ylös ja betonin annetaan valahtaa alaspäin painovoiman vaikutuksesta. Itse mittaustulos mitataan betonin valahtamisen korkeutena ja ilmoitetaan esimerkiksi 160 mm:n painumana.

Painumatestin kaltaiset testimenetelmät mittaavat kuitenkin betonin käyttäytymistä vain tietyissä vakioiduissa olosuhteissa, eivätkä täysin kuvaa betonin reologista käyttäytymistä. Esimerkiksi betonisekoittimessa tai tiivistyksessä betoniin kohdistuu huomattavasti suurempia voimia kuin painumakokeessa. Tämän takia betoni voi saada painumatestissä samanlaisen painuma-arvon, vaikka sen plastinen viskositeetti olisi erilainen. Lisäksi perinteiset testimenetelmät ovat hyvin työläitä ja ovat herkkiä tekijän toimintatavoille.

Testaamisen kustannusten takia tuoreen betonin ominaisuuksia mitataan vain murto-osasta betoniannoksia, mikä vaikeuttaa työstettävyyden vaihteluiden havaitsemista. Betonituotannossa esiintyy huomattava määrä vaihtelua betonin raaka-aineista, käytettävistä välineistä ja luonnon olosuhteista, mikä aiheuttaa muutoksia myös betonin työstettävyyteen. Erityisesti hienon kiviaineksen mukana tulevan kosteuden nähdään aiheuttavan äkillisiä notkeuden muutoksia. Nykyään käytetään myös huomattavasti aikaisempaa notkeampia massoja, jotka mahdollistavat betonin pumppaamisen ja tiivistämisen tiheästi raudoitettujen rakenteiden osalta. Tulevaisuudessa tullaan tarvitsemaan entistä monimutkaisempia betonireseptejä, joiden avulla voidaan vähentää betonin hiilijalanjälkeä. Seossementtien ja kemiallisten lisäaineiden käyttö hankaloittaa sopivan työstettävyyden saavuttamisessa.

Näin ollen väitöskirjatutkimuksen tavoitteena oli tutkia työstettävyyden vaikutuksia betonin laatuun ja kehittää betonituotannon laadunvalvontaa. Työstettävyyden vaikutusten arvioimiseen väitöstyössä tutkittiin erilaisia mittaustekniikoita sekä tuoreelle että kovettuneelle betonille. Laadunvalvonnan kehittämiseksi kartoitettiin automaattisia mittausmenetelmiä, joiden avulla betonin työstettävyyttä voitaisiin hallita reaaliaikaisesti. Väitöskirjan perusteella tuoreen betonin kriittisiä ominaisuuksia ovat työstettävyyden lisäksi betonin ilmamäärä ja vesi-sementtisuhde (v/s-suhde).

Tavoiteilmamäärätason ja stabiilin ilmamäärän saavuttaminen on erityisen tärkeää Suomen kaltaisessa ilmastossa, missä betonin pakkasenkestävyys on keskeinen tekijä rakenteen säilyvyyden kannalta. Tutkimuksessa ensin selvitettiin, miten betonin notkeus vaikuttaa ilmamäärän stabiilisuuteen, kun käytetään nykyaikaisia polykarboksylaattipohjaisia (PCE) notkistimia [1].

Tutkimuksessa käytettiin seitsemän eri lisäainevalmistajan PCE-pohjaisen tehonotkistimen ja huokostimen yhdistelmää. Kullekin lisäaineyhdistelmälle valmistettiin kaksi eri notkeusluokan betonia: S3 (kohtalainen työstettävyys) ja F5 (korkea työstettävyys). Sementiksi valittiin CEM II/B-M (S-LL) 42.5 N, jota käytettiin 425 kg/m3. Vesi-sementtisuhteet olivat 0,33 (S3-notkeusluokka) ja 0,38 (F5-notkeusluokka). Tavoiteilmamääräksi asetettiin 5,5 % ja maksimiraekooksi valittiin 16 mm.

Ilman stabiilisuuden selvittämiseksi betonimassoja sekoitettiin useaan otteeseen 75 minuutin aikana. Betonimassan ilmamäärä mitattiin painemenetelmällä (SFS-EN 12350-7) jokaisen sekoituskerran jälkeen eli 0, 30, 60 ja 75 minuutin kohdalla. Lisäksi työssä valmistettiin erillinen F5-notkeusluokan koesarja, jossa alkusekoituksen pituus oli joko 2 tai 5 minuuttia.

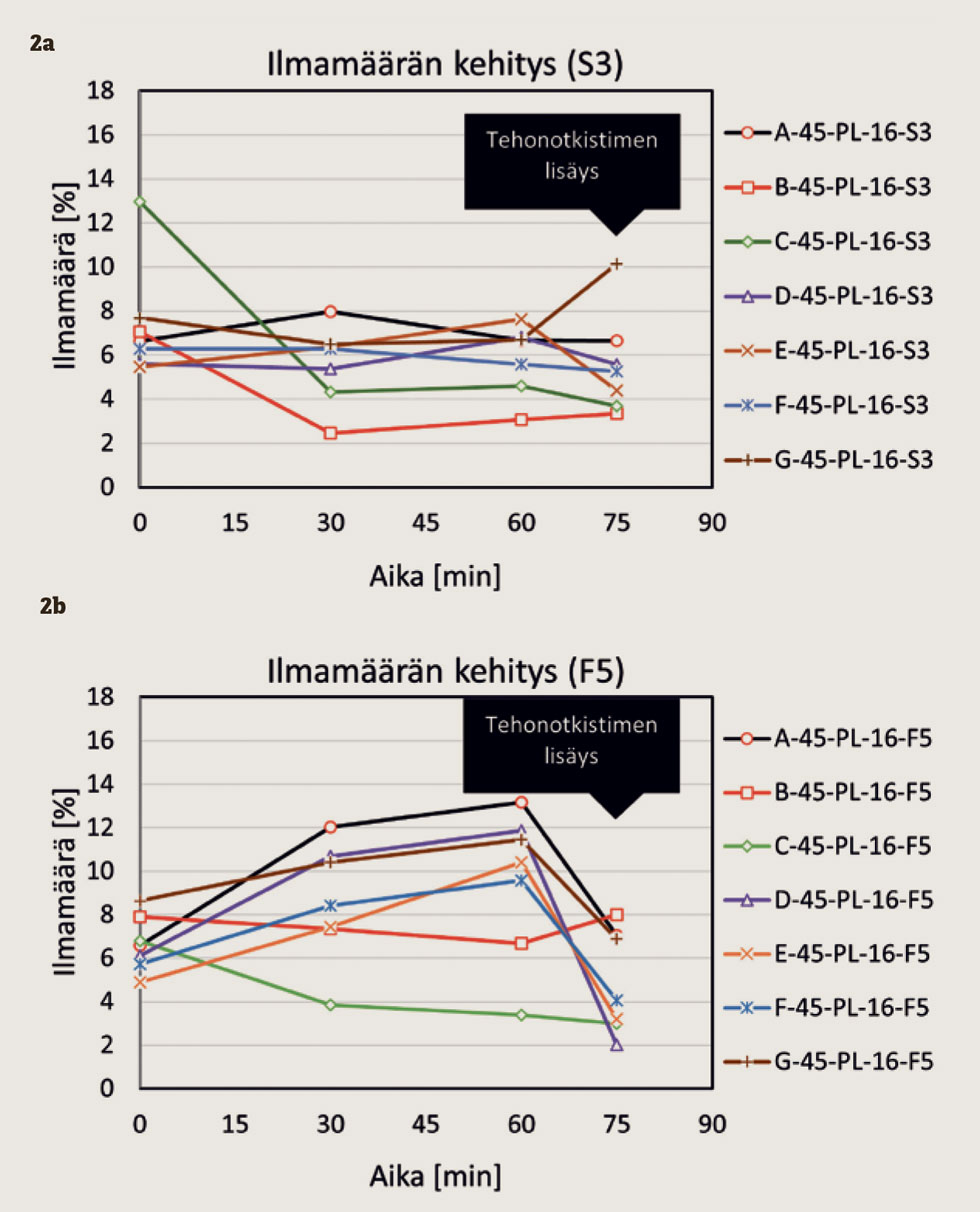

Tutkimus paljasti selkeitä eroja ilmamäärän kehityksessä S3- ja F5-notkeusluokkien välillä. S3-luokan betoneilla ilmamäärässä ei tapahtunut selkeitä vaihteluita kokeen aikana (kuva 2a), mutta suuressa osassa F5-luokassa ilmamäärä kasvoi merkittävästi (kuva 2b). Notkeammalla betonilla ilmamäärä kaksinkertaistui 60 minuutin aikana. Tehonotkistimen lisäys ennen 75 minuutin sekoitusta laski ilmamäärän tavoiteilmamäärän tasolle betoneilla, joissa ilmamäärä oli selkeästi kasvanut.

Kuvien 2a ja 2b perusteella ilmamäärän stabiilisuuteen vaikutti voimakkaasti käytetty notkistimen ja huokostimen yhdistelmä. Lisäksi yhdistelmät eivät toimineet johdonmukaisesti kummassakaan notkeusluokassa. Ilmiöiden taustalla olevat mekanismit näyttävät liittyvän betonin työstettävyyteen ja lisäaineiden vuorovaikutukseen, missä betonin alhaisempi myötöraja korkeamman työstettävyyden betonissa helpottaa ilmakuplien liikkumista ja yhdistymistä.

Myös sekoitusajalla oli merkittävä vaikutus ilmamäärän kehitykseen, vaikka lisäaineiden annostusmäärä pidettiin samana. Kahden minuutin sekoitusajalla ilmamäärät olivat alkuvaiheessa alhaisempia (4,0–6,1 %) verrattuna viiden minuutin sekoitukseen (5,6–10,0 %), mikä viittaa huokostimen epätäydelliseen aktivoitumiseen. Tämä vaikutus oli selkeä korkean notkeuden betoneissa, jotka vaativat pidemmän sekoitusajan vakaan huokostuksen saavuttamiseksi.

Tulokset korostavat, että korkean notkeusluokan betoneissa on kiinnitettävä erityistä huomiota ilmamäärän stabiliteettiin. Ennakkokokeet huokostimen ja notkistimen yhdistelmillä ovat välttämättömiä hyvän huokostuksen saavuttamiseksi. Myös riittävään sekoitusaikaan tulisi kiinnittää huomiota, jotta varmistetaan huokostimen täydellinen aktivoituminen. Ilmamäärän systemaattinen seuranta tuotannon aikana on suositeltavaa, etenkin korkean notkeuden betoneissa, joissa ilmamäärä voi muuttua dramaattisesti sekoituksen jälkeen.

Betonin erottuminen tiivistyksen aikana on merkittävä ongelma, joka voi heikentää hyvällä betonilla valetun betonirakenteen kestävyyttä. Tutkimuksessa kehitettiin uusi sähköinen mittausmenetelmä, jolla voidaan havaita betonin erottuminen tiivistyksen aikana käyttäen AC-impedanssispektroskopiaa (ACIS) [2].

Tutkimuksessa valettiin ja tiivistettiin seitsemän koekappaletta samalla betonikoostumuksella. Betonimassan koostumus oli 400 kg/m3 SR-sementtiä (CEM I 42.5 N – SR3), 160 kg/m3 vettä ja 1755 kg/m3 kiviainesta, jolloin vesi-sementtisuhteeksi muodostui 0,40. SR-sementti valittiin lisäämään betonin erottumisriskiä. Betonimassoihin lisättiin huokostinta ja tehonotkistinta saman painuma-arvon (250 ± 5 mm) ja ilmamäärän (6,0 ± 1,0 %) saavuttamiseksi.

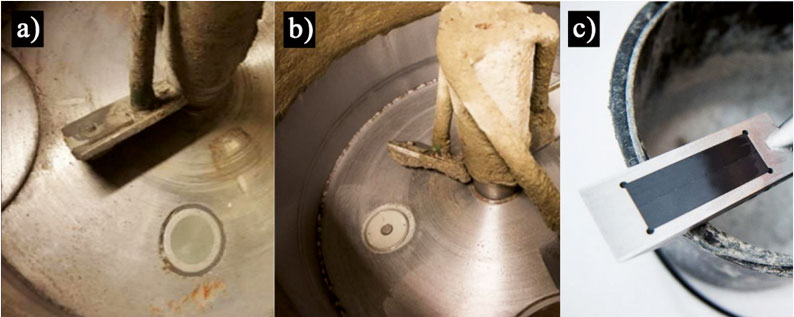

ACIS-mittauksia varten kehitettiin elektrodipaneeli (kuva 3a), joka asennettiin PVC-muovista valmistettuun muottiin (510 × 150 × 100 mm3). Mittauselektrodit (ME) sijoitettiin muotin ylä-, keski- ja alaosaan, ja maadoituselektrodit (GE) asennettiin mittauselektrodien väliin sekä elektrodipaneelin taakse. Elektrodit kytkettiin impedanssianalysaattoriin, jolla mitattiin betonin resistiivisyyttä tiivistyksen aikana. Koekappaleiden tiivistys ja ACIS-mittaukset tehtiin tärypöydällä noudattaen ennakkoon määritettyjä kokonaistiivistysaikoja (50, 90 tai 130 sekuntia). Tämän jälkeen kovettuneista koekappaleista porattiin poralieriökappaleet ja sahattiin pystysuuntainen näyte (kuva 3a) digitaalista kuva-analyysiä varten (kuva 3b). ACIS-mittausten luotettavuuden arvioimiseksi määritettiin kolme erottumisindeksiä valittujen mittausmenetelmien perusteella:

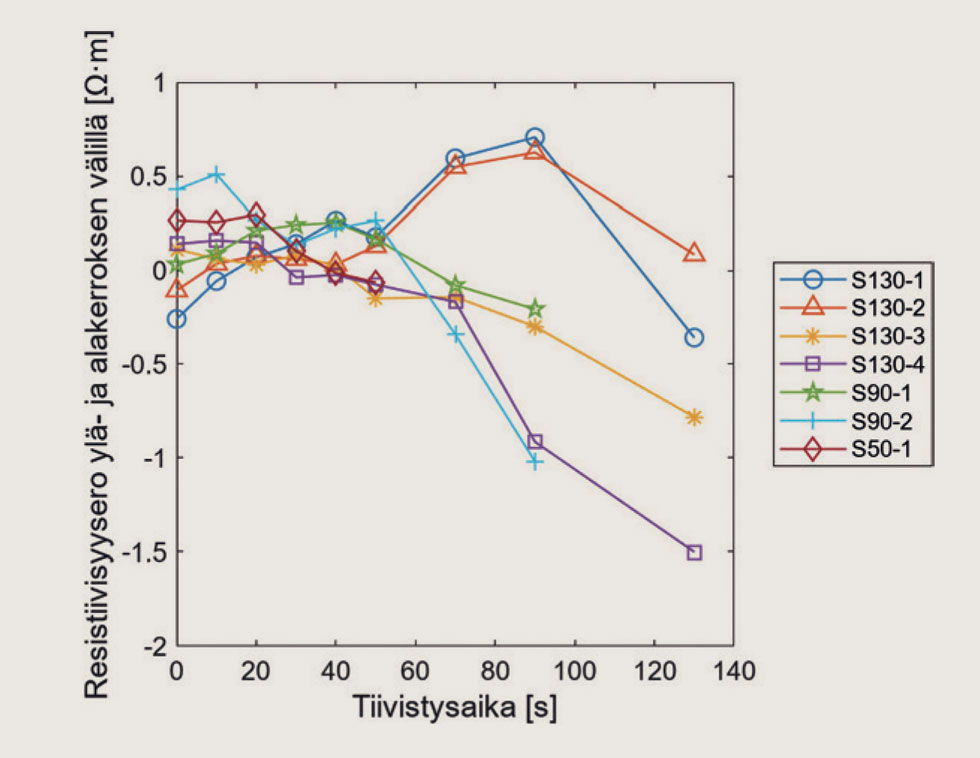

ACIS-mittaukset osoittivat selkeitä mittauseroja resistiivisyyden kehityksessä erottuneiden ja erottumattomien betonien välillä. Ensimmäisen 50 sekunnin aikana erot ylä- ja alaosan resistiivisyyksissä pysyivät maltillisina kaikissa näytteissä, mikä viittaa vähäisiin betonien koostumusmuutoksiin tiivistyksen aikana. Kun tiivistystä jatkettiin yli 50 sekunnin, betonien käyttäytymisessä alkoi ilmaantumaan eroja. Betonin osakomponenteista kiviaines vastustaa sähkön etenemistä, jolloin lisääntynyt kiviainesosuus johtaa paikalliseen resistiivisyyden nousuun.

Kaikissa koekappaleista havaittiin muutoksia resistiivisyyserossa tiivistyksen aikana. Erityisesti kahdessa koekappaleessa (S130-1 ja S130-2) huomattiin resistiivisyyseron ensin muuttuvan positiivisemmaksi, jonka jälkeen erotus alkoi äkillisesti laskemaan. Tämän uskotaan liittyvään tiivistysilman väliaikaiseen kertymiseen yläosaan ennen kiviaineksen laskeutumista muotin pohjalle. Poikkeavasti koekappaleessa S90-1 erotus kasvoi ensimmäisen 50 sekunnin aikana positiiviseksi, mikä indikoi ilman kertymisestä muotin yläosaan. Muissa koekappaleissa resistiivisyysero muuttui tasaisesti negatiivisemmaksi tiivistyksen edetessä, mikä viittaa tasaiseen kiviaineksen laskeutumiseen ilman merkittävää tiivistysilman kumuloitumista. Koska koekappaleiden välillä havaittiin erilaisia erottumistasoja, pelkkä tiivistysaika näyttää olevan huono indikaattori sopivalle tiivistyksen määrälle.

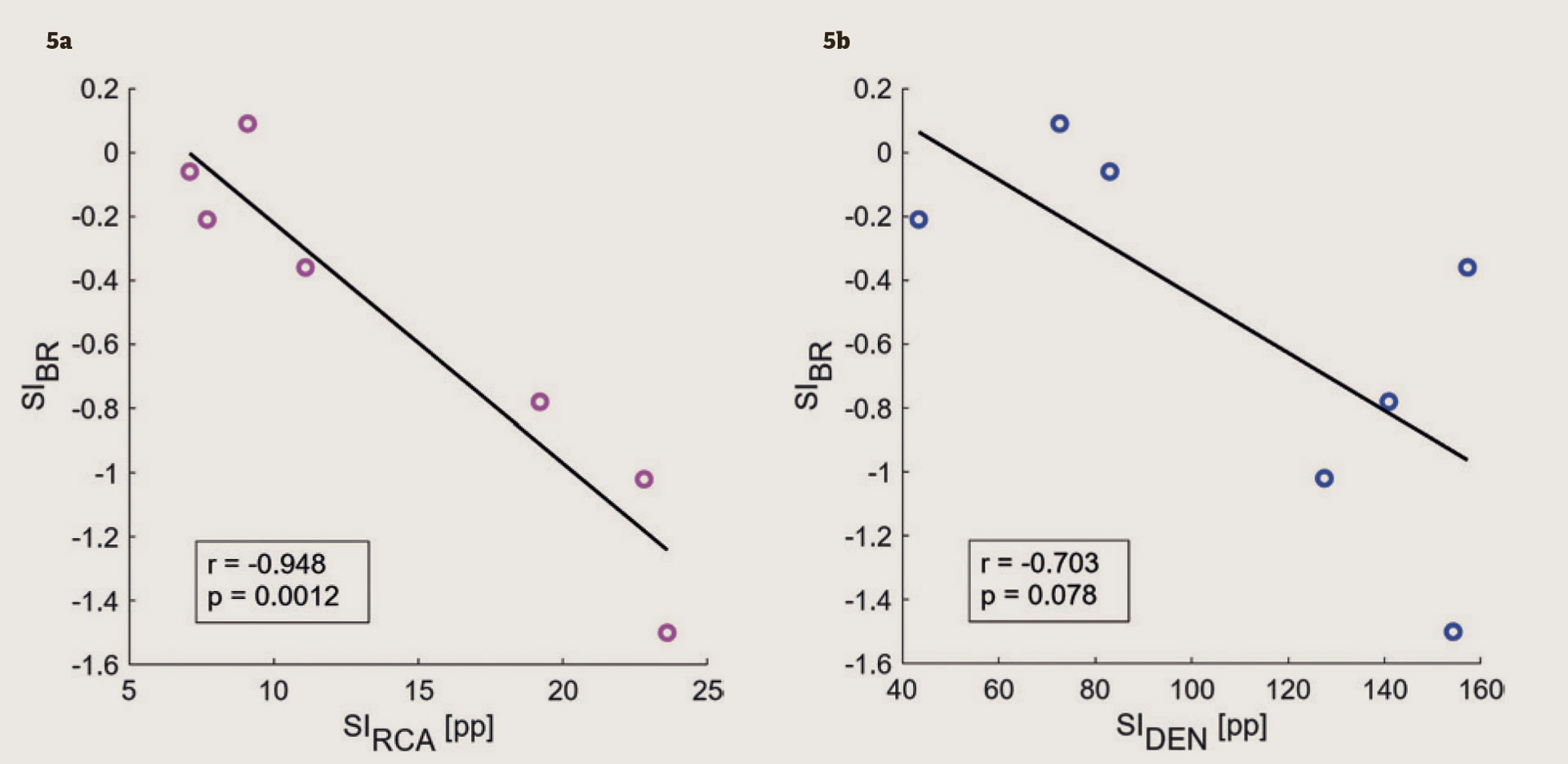

ACIS-pohjainen erottumisindeksi SIBR korreloi voimakkaasti (r = –0,948) karkean kiviaineksen jakautumaa kuvaavan erottumisindeksin SIRCA kanssa (kuva 5a), mikä osoittaa sähköisen mittaustekniikan tehokkuuden kiviaineksen erottumisen havaitsemisessa. Sen sijaan erottumisindeksin SIDEN korrelaatio oli heikompi (r = –0,703), koska tiheyteen vaikuttaa voimakkaasti kiviaineksen jakautuman lisäksi myös tiivistysilman määrä.

Huomioiden perusteella ACIS-tekniikkaa voitaisiin käyttää betonin erottumisen reaaliaikaiseen seurantaan tiivistyksen aikana, mikä mahdollistaisi betonien ominaisuuksien ja tiiviskaluston optimoinnin laadun parantamiseksi. Kuitenkin mittaaminen käytännön olosuhteissa edellyttää laitteistojen merkittävää jatkokehittämistä.

Betonin työstettävyyden ja kovettuneen betonin kestävyyden kannalta kriittisiä ominaisuuksia ovat erityisesti v/s-suhde ja ilmamäärä. Koska näiden ominaisuuksien jatkuva seuranta tuotannon aikana voisi merkittävästi edistää laadunvalvontaa, tutkimuksessa selvitettiin automaattisia mittaustekniikoita näiden ominaisuuksien mittaamiseksi [3].

Vesi-sementtisuhteen mittaamiseen tutkittiin kahta betonin sähkömagneettisiin ominaisuuksiin perustuvaa tekniikkaa: mikroaaltoabsorptiota (MWA) ja aika-alueen reflektometriaa (TDR). Molemmissa tekniikoissa korkeampi kosteuspitoisuus nostaa betonimassan dielektrisyysarvoa ja se pystytään havaitsemaan mikroaaltojen absorptiona tai sähköisen impulssin nopeuden muutoksena. Näin ollen nämä tekniikat eivät mittaa suoraan v/s-suhdetta, vaan v/s-suhteen laskemiseksi tarvitaan tieto sementtimäärästä esimerkiksi suhteutuksen kautta (referenssimenetelmä). Kosteuspitoisuuden mittaamiseksi MWA-sensori asennettiin betonisekoittimen pohjaan ja käsikäyttöinen TDR-sauva upotettiin betoniannokseen, joka oli laitettu muoviseen ämpäriin. MWA-järjestelmän kalibrointi tehtiin yhdellä betonimassalla, jotta betonikoostumuksen vaikutukset olisivat selkeämmät. TDR-sauvassa asetettiin betonimassan tiheys ennen mittauksen aloittamista. Kokeessa valmistettiin yhdeksän betonimassaa, joiden v/s-suhteet olivat 0,40, 0,50 ja 0,60. Jokaista suhdetta kohden valmistettiin kolme betonimassaa ilmamäärätasoilla 2, 5 ja 10 %. Betonimassoissa käytettiin sementtityyppiä CEM II/B-M S-LL 42.5 N.

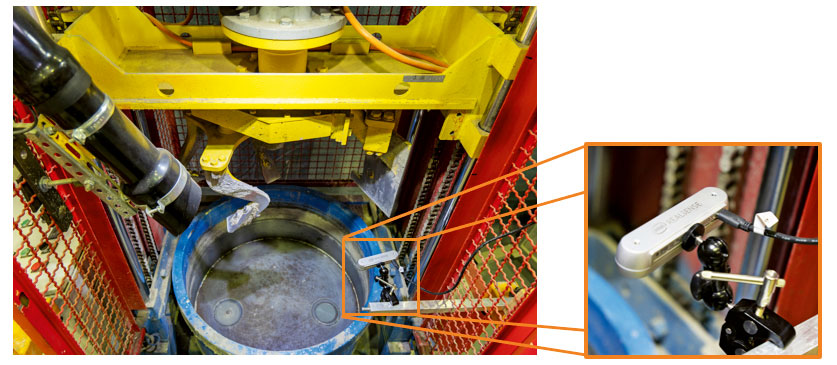

Ilmamäärän mittaamiseen tutkittiin akustista aaltojen kulkeutumisnopeuteen perustuvaa tekniikkaa (AWP). Menetelmä hyödyntää tietoa siitä, että äänen nopeus tuoreessa betonissa hidastuu ilmamäärän kasvaessa. AWP-anturi asennettiin sekoittimen pohjaan, ja mittaukset suoritettiin sekä dynaamisesti (sekoituksen aikana) että staattisesti (sekoituksen pysähdyttyä). Tutkimuksessa valmistettiin kahdeksan betonimassaa, joiden vesi-sementtisuhde oli 0,33–0,35 (sementtityyppi CEM II/B-M S-LL 42.5 N). Betonimassojen ilmamäärää ja notkeutta muutettiin erilaisilla huokostimien ja notkistimien annostuksilla. Mittauspisteiden kasvattamiseksi betoniannoksia sekoitettiin useaan kertaan 75 minuutin aikana, minkä aikana betonin ilmamäärä ja painuma määritettiin heti sekoituksen jälkeen.

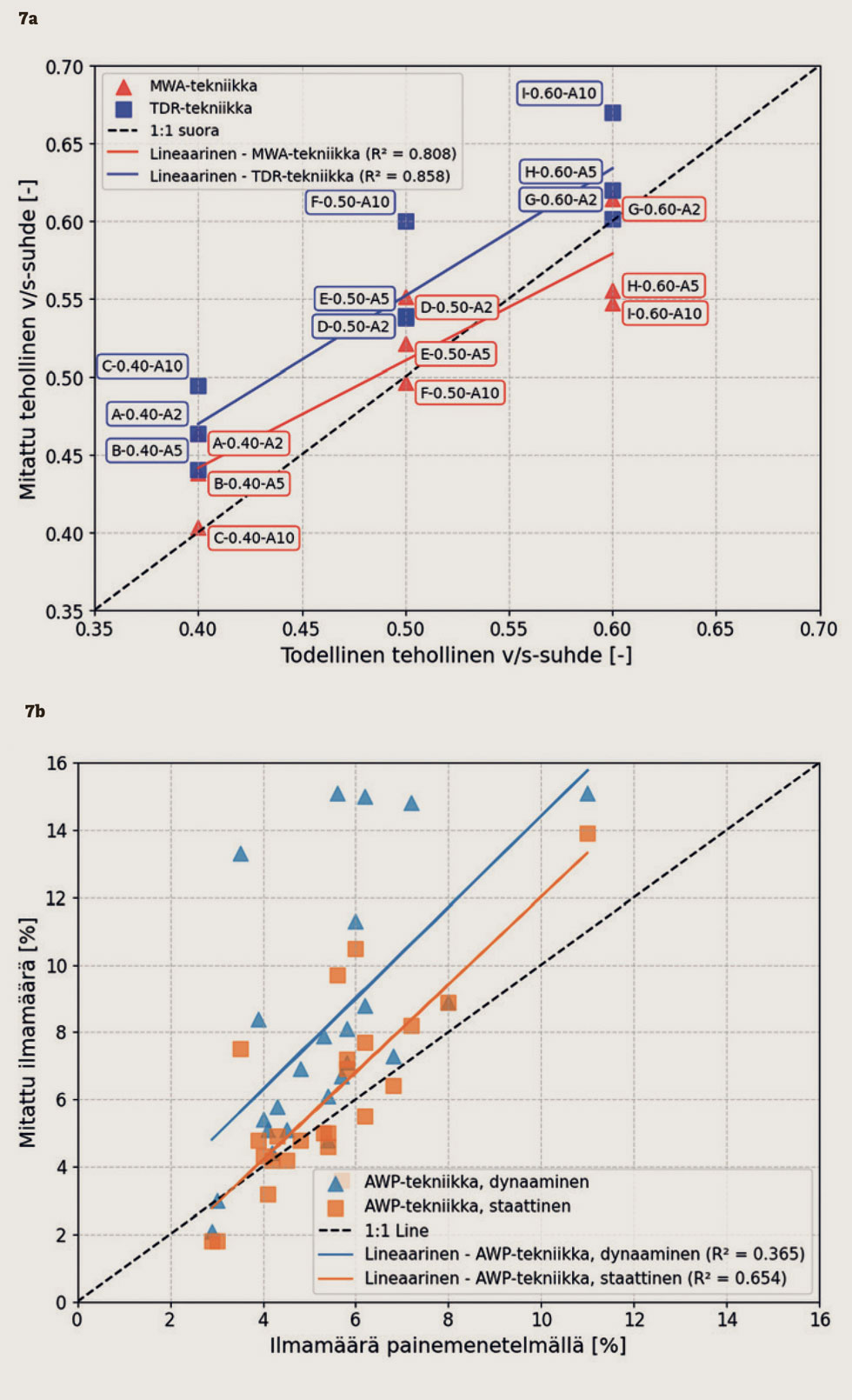

MWA- että TDR-tekniikka osoittivat lupaavia korrelaatioita v/s-suhteen arvioimisessa (R2 = 0,808 ja 0,858). Kuvasta 7a nähdään, että molemmat tekniikat yliarvioivat v/s-suhdetta erityisesti alhaisemmilla v/s-suhteilla (0,40 ja 0,50). Korkeammalla v/s-suhteella (0,60) mittaustulokset vastasivat paremmin todellisia arvoja. Huomionarvoisesti ilmamäärän havaittiin vaikuttavan merkittävästi mittaustarkkuuteen: MWA-tekniikalla ilmamäärän kasvu vähensi mitattua v/s-suhdetta, kun taas TDR-tekniikalla vaikutus oli päinvastainen. Tämä osoittaa, että huolellinen kalibrointi eri betonikoostumuksille on välttämätöntä mittaustarkkuuden saavuttamiseksi.

Ilmamäärän mittaamisessa AWP-järjestelmä saavutti keskinkertaisen korrelaation painemenetelmään (R2 = 0,654 staattisissa mittauksissa ja R2 = 0,365 dynaamisissa mittauksissa). Dynaamiset mittaukset antoivat systemaattisesti noin kaksi prosenttiyksikköä korkeampia ilmamääräarvoja kuin staattiset mittaukset. Betonin notkeuden todettiin vaikuttavan merkittävästi mittaustarkkuuteen. Mittausvirheet olivat suurimpia jäykissä betoneissa (painuma alle 100 mm). Notkeammilla betoneilla AWP-tekniikka toimi huomattavasti paremmin. Tämä johtui todennäköisesti siitä, että notkeammilla betoneilla AWP-sensori peittyi anturin paremmin ja betonimassassa oli vähemmän tiivistysilmaa sekoituksen aikana.

Työstettävyyden reaaliaikaisen hallinnan mahdollistamiseksi tutkimuksessa kehitettiin mittausmenetelmä, joka hyödyntää syvyyskameraa ja koneoppimista betonin notkeuden arvioimiseen sekoituksen aikana [4].

Tutkimuksessa sekoitettiin ja notkistettiin betoniannosta sykleittäin siten, että siitä mitattiin notkeusluokat S1-S5 (painuma-arvo 30–230 mm). Tämä saavutettiin lisäämällä asteittain vettä alun perin jäykkään betonimassaan, kunnes saavutettiin v/s-suhde 0,55. Veden määrän lisääminen alensi sekä myötörajaa että plastisen viskositeettia kokeen aikana. Kokeen lopussa betoniseoksessa oli 390 kg/m3 sementtiä (CEM II/B-M S-LL 42.5 N), 1698 kg/m3 kiviainesta (maksimiraekoko 16 mm), 215 kg/m3 tehollista vettä ja 3,9 kg/m3 tehonotkistinta. Syvyyskamera sijoitettiin noin yhden metrin päähän laboratoriosekoittimen pohjasta. Kameran näkökenttä kattoi noin kolmasosan betonisekoittimen näkyvästä pohja-alasta.

Syvyysdataa muokattiin kolmivaiheisessa esikäsittelyssä ennen sen hyödyntämistä koneoppimisessa. Ensimmäisessä vaiheessa syvyysdatan kohina poistettiin ennen muuntamista harmaasävyvideoiksi, joissa pikselien intensiteetti edusti pinnan etäisyyttä kameraan. Toisessa vaiheessa videoista erotettiin useita erityispiirteitä, ja kolmannessa vaiheessa data jaettiin sopiviksi tietojoukoiksi. Tutkimuksessa hyödynnettiin yhdeksää eri koneoppimisluokittelijaa, joista uudempaa koneoppimismallia edusti eXtreme Gradient Boosting (XGB) -luokittelija. Mallien tehtävänä oli ennustaa kustakin syvyyskuvasta laskettujen 13 Haralick-

tekstuuripiirteen avulla oikea painumaluokka. Parhaiten toimineelle tietojoukolle tehtiin pääkomponenttianalyysi Haralicktekstuuripiirteiden ja betonin notkeusluokkien välisen suhteen tulkitsemiseksi.

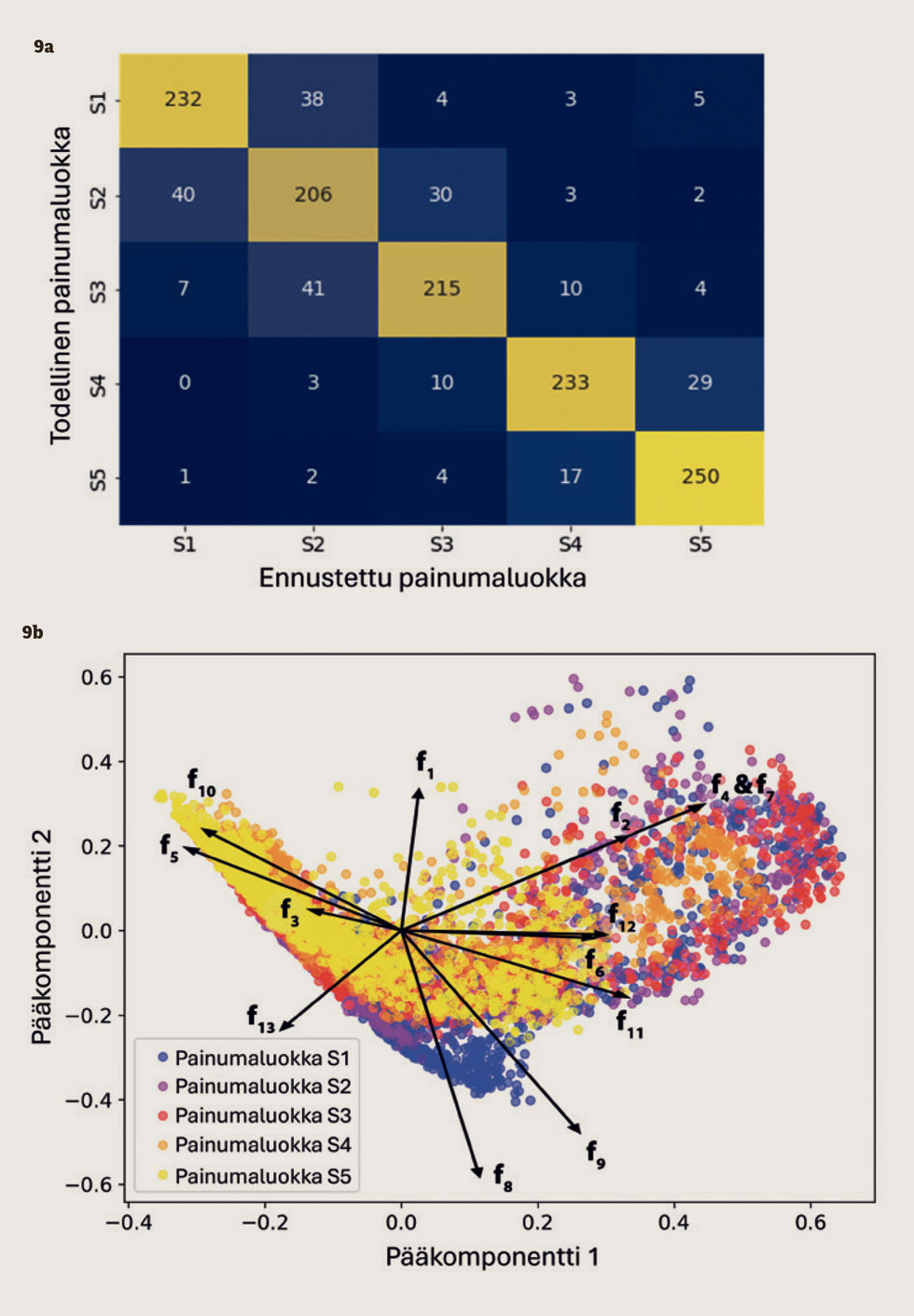

Koulutuksen jälkeen XGB-luokittelija saavutti korkeimman moniluokittelutarkkuuden 0,818. Erilaisten mallien suorituskykyä mittaavien arvojen perusteella mallit osoittivat tasapainoista ennustuskykyä ilman virheellistä vinoumaa tiettyjä painumaluokkia kohtaan. Sekaannusmatriisien analyysi paljasti, että virheelliset luokitukset tapahtuivat pääosin vierekkäisten notkeusluokkien välillä, mikä heijastaa betonin notkeuden jatkuvaa luonnetta (kuva 9a). Tulosten perusteella mallit pystyvät ennustamaan paremmin notkeampia betonimassoja, joissa pinnan muodonmuutokset tapahtuvat myös painovoiman vaikutuksesta.

Pääkomponenttianalyysi kahden parhaiten selittävän pääkomponentin osalta paljasti selkeitä yhteyksiä Haralick-tekstuuripiirteisiin (kuva 9b). Notkeammat betonit osoittivat alhaisempia entropia-arvoja, kun taas jäykemmät betonit osoittivat korkeampaa kontrastia ja varianssia. Esikäsittelyvaikutusten tilastollinen arviointi paljasti, että kohinanpoistolla ei ollut merkittävää eroa luokittelijoiden suorituskyvyssä. Sen sijaan sekoittimen erityispiirteiden suodatus paransi luokittelijoiden tarkkuutta. Lisäksi suurempi betonipinta-ala paransi merkittävästi tarkkuutta.

Väitöskirjatutkimus edistää merkittävästi betonin työstettävyyden vaikutusten ymmärtämistä ja tarjoaa käytännön mittaustekniikoita sen hallintaan. Tutkimuksen tärkeimmät johtopäätökset voidaan tiivistää seuraavasti:

Väitöskirjassa esitellyt automaattiset mittaustekniikat parantavat betonin laadunvalvontaa. Työstettävyyden hallinta edellyttää reaaliaikaisia ja jatkuvatoimisia menetelmiä, vaikka käyttöönotossa on vielä haasteita. Standardoinnin on myös mukauduttava näihin uusiin menetelmiin, sillä perinteiset testimenetelmät eivät sovellu nykyiseen tuotantoon. Useiden mittaustekniikoiden yhdistäminen samaan järjestelmään hyödyttää sensoreiden kalibrointitarkkuutta. Paremmalla työstettävyyden hallinnalla voidaan saavuttaa betonituotteiden parempi tasalaatuisuus, vähentää hukkaa ja optimoida betonin koostumusta, mikä johtaa kustannustehokkuuteen ja ympäristöhyötyihin.

Teemu Ojala väitteli 9.5.2025 Aalto-yliopistolla aiheesta ”Automated workability control in concrete production”. Väitöstyö käsitteli betonin automaattisia työstettävyyden mittausmenetelmiä ja niiden hyödyntämistä betonin laadunvalvonnassa. Väitöskirjan vastaväittäjänä toimi prof. Wolfgang Kunther DTU:sta. Työn esitarkastajina toimivat prof. Wolfgang Kunther ja prof. Thomas Matschei. Työn valvojana toimi prof. Jouni Punkki. Tässä artikkelissa on esitelty väitöskirjan pääkohdat lyhyesti.

Väitöskirjatutkija: Teemu Ojala, Betonitekniikka, Rakennustekniikan laitos, Aalto-yliopisto.

Työn otsikko ja aihe: “Automated workability control in concrete production”

Työn valvoja ja ohjaaja: Professor of Practice Jouni Punkki

Väitöskirjan esitarkastajat: Prof. Wolfgang Kunther, DTU, Tanska ja prof. Thomas Matschei, RWTH Aachen University, Saksa

Vastaväittäjä: Prof. Wolfgang Kunther, DTU, Tanska

Väitöskirja löytyy sähköisesti: https://urn.fi/URN:ISBN:978-952-64-2521-4

Artikkeliin liittyviä aiheita