Infra ja ympäristörakentaminen | NRO 1/2026

Vuoden Betonirakenne 2025 – Kruunuvuorensilta on näyttävä maamerkki merellisessä kaupunkiympäristössä

Helsingin Kruunuvuorensilta palkittiin tammikuussa Vuoden 2025 Betonirakenteena. Kruunuvuorensilta on…

Infra ja ympäristörakentaminen | NRO 2/2025

Dakota Lavento, toimittaja

Tuulivoimalan gravitaatioperustukseen voi kulua betonia jopa 1100 m3. Puretun voimalan lavat kiertävät lopuksi sementtiin.

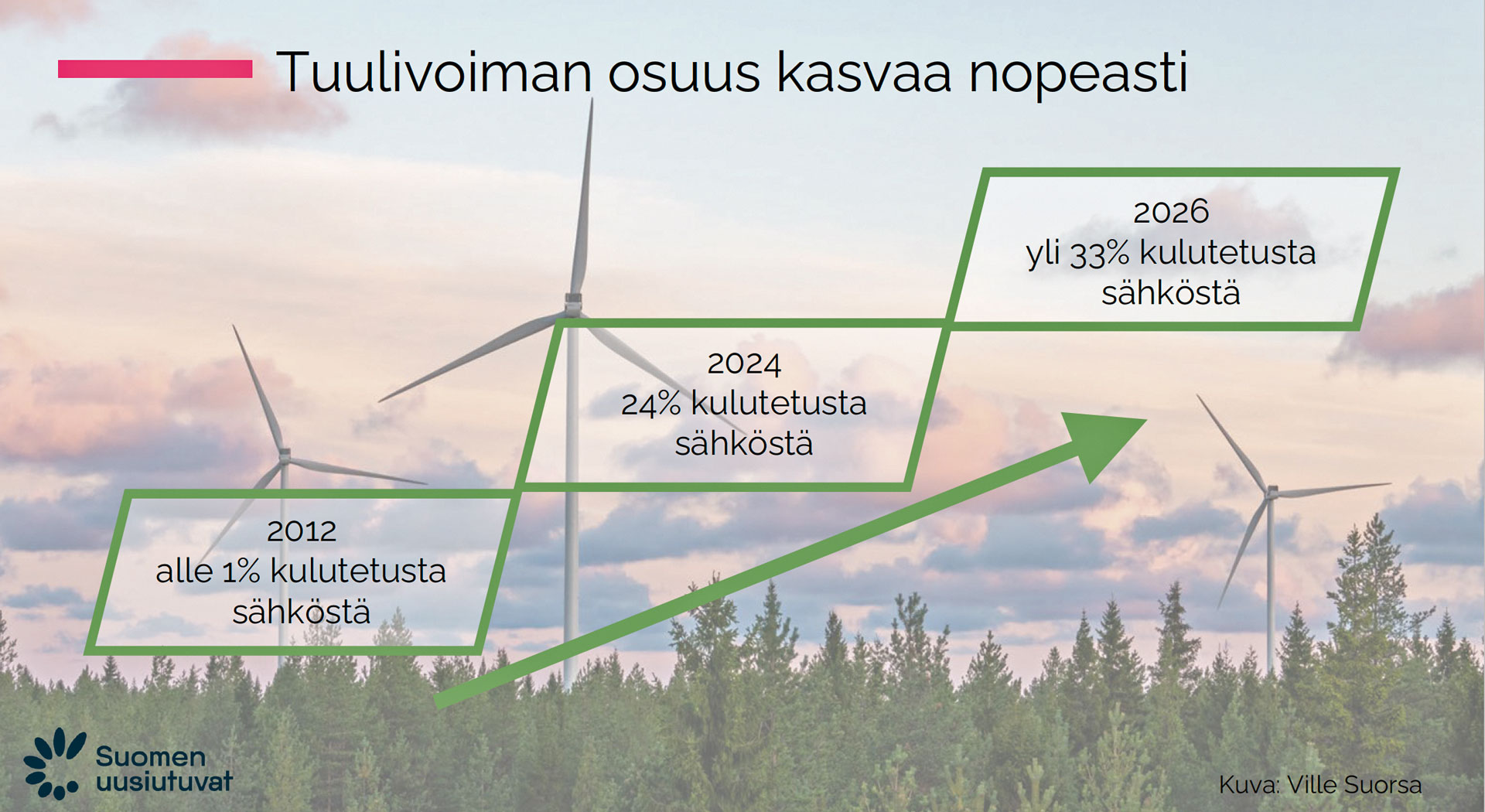

Uusiutuvaa sähköntuotantoa rakentava OX2 tiedotti keväällä maamme tähän mennessä suurimmasta, yhteensä 700 miljoonan euron tuulivoimainvestoinnista. Se koostuu kahdesta Etelä- ja Keski-Pohjanmaalle nousevasta tuulipuistosta, joiden yhteen laskettu nimellisteho on 472 megawattia. Ne tuottavat valmistuttuaan sähköä 1,6 terawattituntia vuodessa. Se on noin kaksi prosenttia Suomen nykyisestä kokonaistuotannosta. Puistot valmistuvat vuosien 2027 ja 2028 aikana.

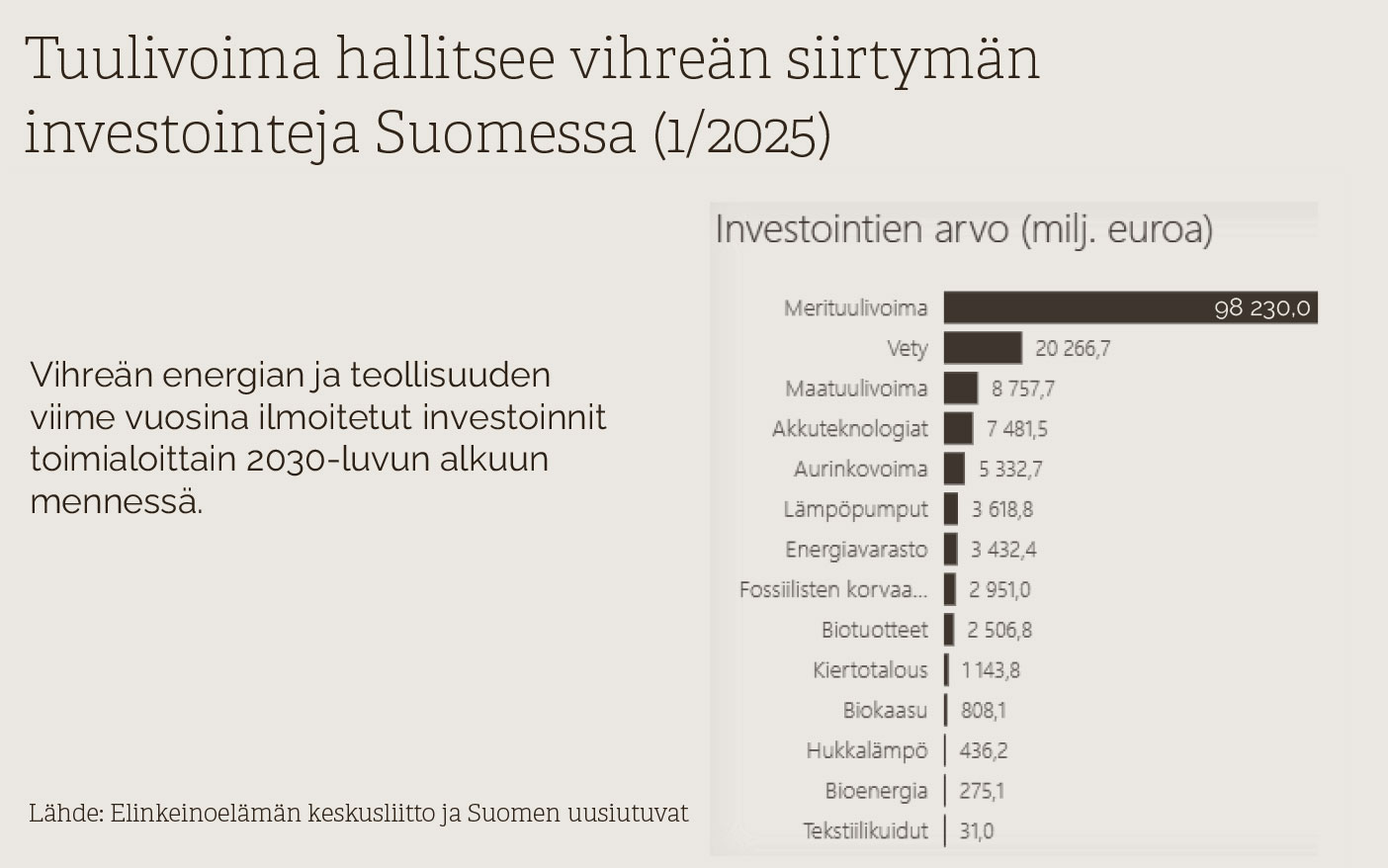

Alan edunvalvojan Suomen uusiutuvat ry:n ylläpitämän hankelistauksen mukaan Suomeen on suunnitteilla yli 140 000 MW tuulivoimaa. Maalle tästä määrästä on suunnitteilla vajaa 73 000 MW ja merelle 70 000 MW. Kaikkiaan suunnitteilla olevien hankkeiden investointiarvo liikkuu kymmenissä miljardeissa euroissa.

OX2 on rakentanut Suomessa valmiiksi jo 16 hanketta ja parhaillaan rakenteilla on 91 tuulivoimalaa Lestijärven (69 voimalaa) ja Niinimäen (22 voimalaa) tuulipuistoissa.

Rajamäenkylän ja Honkakankaan tuulipuistojen rakentaminen on jo käynnistynyt kiviainesten louhinnalla. Työt jatkuvat puuston poistolla ja maanrakennustöillä.

Rajamäenkylän tuulivoimahanke sijaitsee Isojoen ja Karijoen kuntien alueella Etelä-Pohjanmaalla. Se lukeutuu Suomen toistaiseksi suurimpiin tuulivoimahankkeisiin. Yksittäisten voimaloiden teho on 6,8 MW, tornien napakorkeus 162 ja kokonaiskorkeus 250 metriä. Voimaloita on yhteensä 54, ja niiden yhteenlaskettu teho on noin 367 MW. Voimalat toimittaa Nordex.

Rajamäenkylän tuulipuiston vuosittainen energiantuotanto: 1,25 TWh, mikä vastaa 250 000 kotitalouden vuosittaista sähkönkulutusta (5000 kWh/v). Puiston arvioitu käyttöönottoajankohta on 2028.

Rajamäenkylän tuulipuiston voimaloiden perustukset suunnittelee ja toteuttaa energiarakentamiseen erikoistunut rakennusliike Suvic Oy. Suvicilla on kehitetty tuulivoimaloiden kallioankkuriperustusmenetelmä ja korotettu perustus.

Kallioankkuriperustusmenetelmä minimoi CO2-päästöjä muun muassa vähentämällä raskaan kaluston ajoja työmaalle ja pienentämällä vaadittua betonimassan määrää. Korotetuissa perustuksissa tornin alaosa on raudoitettu paikallavalukorotus. Korotuksella saadaan optimoitua voimalan sähköntuotantoa nostamalla napakorkeutta useita metrejä rakennusluvan sallimissa puitteissa.

Perustukset ovat tuulipuiston yksi tärkeimmistä rakenteista. Voimaloihin voidaan tehdä joko kallioankkuriperustukset tai maanvarainen eli gravitaatioperustus. Oikein huonosti kantavalla maalla joudutaan paaluttamaan.

Maanvarainen perustus

Kallioankkuriperustus

Ideaalitilanteessa voimaloille voidaan toteuttaa kallioankkuriperustukset, mutta Rajamäenkylän tuulipuistossa näin ei OX2 Finlandin head of construction Pasi, Pata Tammivaaran mukaan käy.

Yksittäiseen gravitaatioperustukseen betonia käytetään 700–900 m3. Tammivaara kertoo, että perustuksen massaan vaikuttaa voimalatyyppi, ts. roottori, tornin korkeus, tornin tyyppi ja jopa nimellisteho – se, kuinka paljon tornin päässä on painoa.

Pohjatutkimukset antavat oikeat lähtötiedot perustussuunnittelulle. Ne paljastavat, löytyykö kantavia vai pehmeitä pohjakerroksia vai ehkä jopa kalliota kallioankkuriperustusten tekemistä varten. Pohjaveden pinnan tasolla on suuri merkitys. Jos veden pinta on korkealla, tulee enemmän nostetta, joten perustuksiin on saatava enemmän massaa. On myös selvitettävä, onko paikalla sulfaattimaata tai happamia vesiä, jotta osataan valita rasitusluokaltaan oikeanlaista betonia.

Suvicin design manager Jaakko Norrkniivilän mukaan kallioankkuriperustus on aina edullisin ratkaisu. Tarve paalutukselle on huono uutinen, se tulee helposti 100 000 euroa kalliimmaksi perustusta kohden kuin muut ratkaisut.

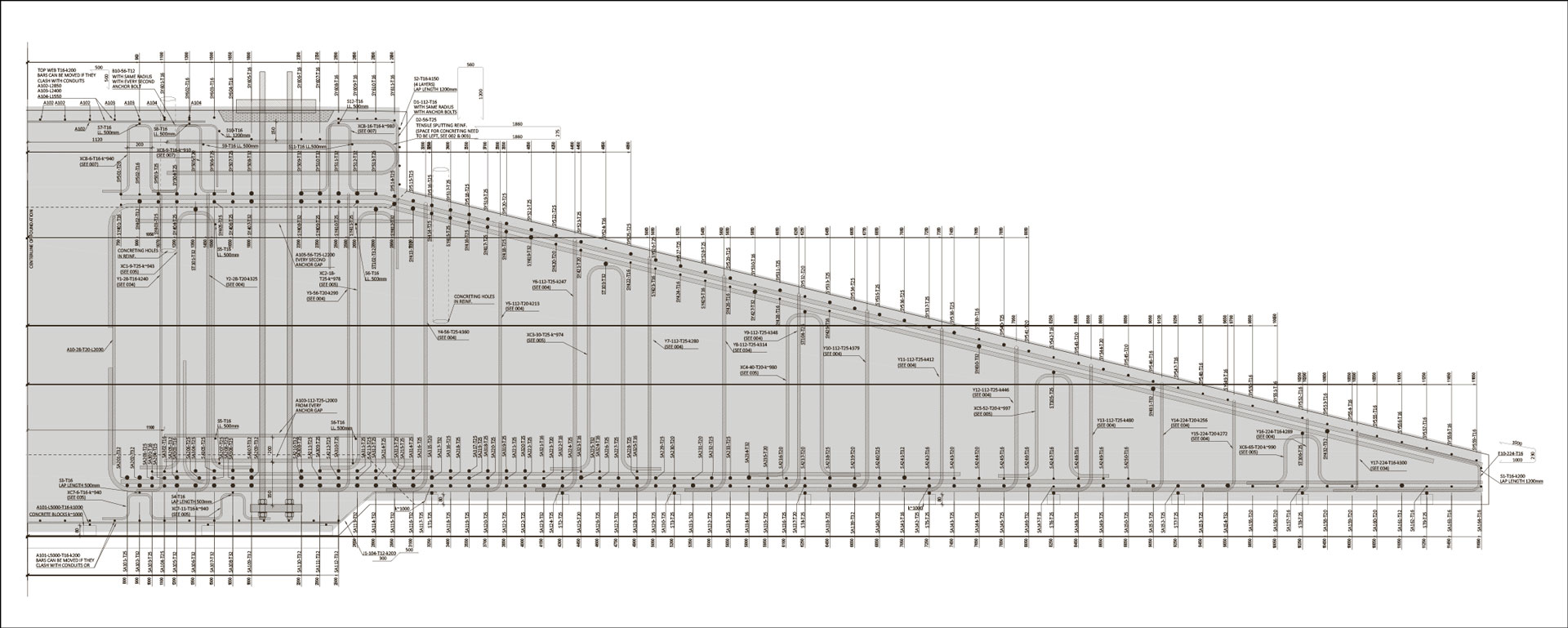

Rajamäenkylän tuulipuiston voimaloiden gravitaatioperustuksista tulee suuria, halkaisijaltaan 25–30 metrin ”kakkuja”, keskialueeltaan kolme metriä korkeita. – Betonia yhteen perustukseen menee kokonaisuudessaan noin 900 m3, Norrkniivilä, kertoo.

Pohjaolosuhteet alueella ovat hyvin vaihtelevat. Monin paikoin joudutaan tekemään kohtuullisen suuria massanvaihtoja, jotta perustusten alle saadaan rakennettua kantava pohja. Myös pohjaveden taso vaihtelee paljon. Ensimmäisiä perustuksia ryhdytään rakentamaan syksyllä 2025. Osa niistä valmistuu syksyn ja loppuvuoden kuluessa, loput kevään ja kesän 2026 aikana.

Gravitaatioperustuksen valussa käytetään yleensä kahden tai kolmen eri lujuusluokan betonia. Kohdassa, jossa torni liittyy perustukseen ja perustuksen alapinnassa tarvitaan huomattavasti lujempaa betonia kuin muualla. Pääsääntöisesti perusbetoni on lujuusluokkaa C30/37 tai C35/45, kauluksessa ja alapinnassa C50/60 tai C55/67. Kaulusbetonin tulee olla säänkestävää.

Länsirannikolla on kohonnutta riskiä happamille maille ja vesille. Silloin on käytettävä sulfaatinkestäviä betoneita.

Perustusten pinta-alat ovat suuria ja valut ovat pitkäkestoisia. Valaminen vaatii erityisosaamista, jota kenellä tahansa perusrakennusvaluihin tottuneella ei ole. Suomesta löytyy kuitenkin jo toimijoita, jotka ovat vahvasti erikoistuneet tuulivoimaloiden perustusten valamiseen. Suvicin kohteissa betonityönjohtajat ovat talon omaa väkeä, mutta Norrkniivilä painottaa, että muillakin valutöihin osallistuvilla tulee olla kokemusta massiivisten betonirakenteiden valamisesta.

Yhden gravitaatioperustuksen valuun kuluu aikaa 12–16 tuntia, riippuen siitäkin onko käytössä kiinteä asema vai työmaalle tuotu mobiiliasema. – Mobiiliasemien käyttö on nykyisin yleistä ja monellakin tapaa hyvin kätevää, Norrkniivilä sanoo. – Ajomatkoja saadaan järkeistettyä ja raskasta liikennettä pois julkisilta teiltä.

Paikan päällä on tavallisesti koko ajan yksi tai kaksi pumppuautoa.

Perustuksen valu syö yhden tehtaan koko kapasiteetin ja tuulipuiston perustuksia voidaan valaa perättäisinä päivinä, jos projekti on resursoitu oikein.

Betoniauton koosta riippuen 800–900 m3:n perustusta varten tarvitaan 80–100 autokuormaa. Lisäksi on oltava riittävästi varamiehitystä sekä -autoja ja betoniasemalle valmiuteen vara-asema. Myös varapumppukalustoa pitää olla saatavissa lyhyellä varoitusajalla.

Tornin pystytys voidaan aloittaa, kun valusta on kulunut vähintään kuukausi. Turbiinin käyttöönottoa ei kuitenkaan saa tehdä ennen kuin betoni on saavuttanut tavoitelujuuden.

Perustusten lisäksi betonia voi olla myös itse voimaloiden torneissa. Silloin puhutaan ns. hybriditorneista, joissa on betoninen korkeampi alaosa ja matalampi teräksinen yläosa.

Lujabetoni on Suomen ainoa betonisten tuulivoimatornien elementtivalmistaja. Elementtejä valmistetaan Lujabetonin Kärsämäen tehtaalla, jonne valmistui kesällä 2023 uudet tuotantotilat puhtaasti tuulivoimaloiden tornielementtien valmistusta varten.

Lujabetoni oli tavoitellut tornivalmistusta jo vuodesta 2015 ja jopa hankkinut Kärsämäen tehdaskiinteistönsä alun perin tällä ajatuksella, mutta ennen vuotta 2022 ei tarjoustoiminta johtanut tulokseen.

Tornielementtien valmistus on erittäin vaativaa ja niillä on äärimmäisen korkeat laatuvaatimukset. Lujabetonin ensimmäinen elementtiratkaisu oli Nordexin teknologiaan perustuvia hybridirakenteinen betoni-terästorni, napakorkeudeltaan 168 metriä. Yhdessä tuulivoimalatornissa on 27 betonielementtiä, joiden koko vaihtelee. Suurimmat ovat 5,5 ×20 metriä korkeita ja painavat jopa 60 tonnia.

Karahkan tuulipuiston tuulivoimaelementtien valmistus poikkesi merkittävästi normaalista elementtivalmistusta. Tilaajan valvojat dokumentoivat jokaisen yksilön valmistuksen raudoituksesta valmistukseen digitaalisesti. Jokaisen betonijassikallisen leviämä mitattiin ja koekappaleita tehtiin noin kaksikymmentäkertainen määrä normaaliin valmistukseen verrattuna. Raudoitteiden suojaetäisyydet mitattiin kattavasti läpi elementtien. – Se ei ole niinkään elementtivalmistusta, vaan globaalin voimalateknologian valmistusta, Lujabetonilla tuulivoimaliiketoiminnasta vastaava yksikönjohtaja Tuomo Eilola sanoo.

–Elementtien valmistuksessa käytetyt betonit olivat lujimpia Suomessa koskaan tällaisessa volyymissä käytettyjä. Samalla niiden tuli täyttää vaativa XF3-rasitusluokka paikallisen rakennusvalvonnan asettaman vaatimuksen mukaan, mikä asetti omat haasteensa itsetiivistyvän betonin käytössä onnistumiseen. Hyvän ennakkotutkimusten, vakioinnin ja valvonnan ansiosta betonoinneissa onnistuttiin Eilolan mukaan kuitenkin erinomaisesti.

Lujabetoni valmisti Karahkan projektiin 25 tornin elementit, lähes 700 kappaletta, ja varastoi ne kenttävarastointina kesällä 2024 tapahtunutta asennusta varten.

Karahkan tuulipuiston jälkeen uusien projektien saanti on ollut hankalaa levyteräksen hinnan laskettua globaalisti. Kärsämäen tuulivoimatehdas on tällä hetkellä ilman projektia ja lomautuksessa.

Rajamäenkylän tuulipuistoon ei tule hybriditorneja. OX2 Finland on kuitenkin toteuttanut kaksi vuotta sitten kaksi projektia saksalaisilla hybriditorneilla. Toimittaja oli silloin GE.

Tammivaaran mukaan hybriditornien valintaan on aikaisemmin vaikuttanut erityisesti teräksen korkea hinta. On tullut halvemmaksi valmistaa vaikkapa puolet tornista betonista. Nykyisin syy on yleensä toinen.

–Voimalan korkeudella on ratkaiseva merkitys tuotannolle. Ylempänä tuulee aina kovempaa ja kaikki luvan sallimat metrit halutaan tietysti hyödyntää, Tammivaara selittää.

– Voimaloilla on tyyppisertifiointi ja valitulla voimalatoimittajalla ei välttämättä ole sertifioituna sellaista tornikorkeutta, jota kyseisessä tuulipuistossa olisi järkevä käyttää. Silloin voimala toteutetaan hybridinä.

Jäykkyydeltään hybriditornit ovat Tammivaaran mukaan terästorneihin verrattuna hieman erilaisia, mikä tulee ottaa huomioon sekä rakentamisessa että ylläpidossa. – Rakentaminen on spesiaalihommaa ja hybridiosien rakentajat ovat erikoisyrityksiä. Hyvän tuulivoimaprojektin voi pilata huonolla betoniosalla. Siksi siihen on käytettävä ammattilaisia, hän painottaa.

Geometrialtaan hybridi- tai terästornivoimaloiden perustukset eivät juuri eroa toisistaan.

– Jos katsot perustusta 30 metrin päästä, niissä ei ole mitään eroa. Tornityypeissä on kuitenkin erilaisia teknisiä nyansseja, jotka perustussuunnittelussa pitää ottaa huomioon. Esimerkiksi vaikkapa liitokset perustukseen, Norrkniivilä huomauttaa.

Voimaloiden tehojen ja tuotto-odotusten kasvaessa torneista tulee yhä korkeampia. Jatkossa yhä useampi korkea torni saatetaan toteuttaa hybridirakenteisena. Lujabetonillakin on valmiudet valmistaa myös muiden kuin Nordexin tarpeisiin räätälöityjä tornielementtiratkaisuja.

Tuulivoimalla tuotettuun energiaan liitetään mielikuvia kaikinpuolisesta puhtaudesta ja ympäristöystävällisyydestä. Myös voimaloiden rakentamisen tulisi siten aiheuttaa mahdollisimman vähän haittaa ympäristölleen ja tietenkin päästöjä.

Teräksen ja betonin valmistaminen ei tietenkään päästötöntä toimintaa ole.

Tammivaara sanoo, että hankkeisiin kyllä kysytään mahdollisimman vähähiilistä betonia, mutta hinnallakin on toistaiseksi vielä merkitystä. – Yritämme kyllä vaikuttaa siihen, että tuulipuistojen rakentamisen kokonaishiilidioksidipäästöt saataisiin mahdollisimman alas.

Perustusten osalta tilanne on mitä mainioin.

–Betonihan on sementinvalmistuksen vuoksi hiili-intensiivinen rakennusmateriaali, mutta kun sementin sijasta käytetään sideaineena masuunikuonaa, se pienentää betonin hiilidioksidipäästöjä huomattavasti, Norrkniivilä huomauttaa. – Me suosimme sitä kuitenkin toisesta syystä.

– Tuulivoimalan perustukset ovat massiivisia betonirakenteita, joiden valussa lämpö ei lujuudenkehityksen aikana saisi nousta liian korkeaksi. Sitä pitää jollakin tavalla rajoittaa. Masuunikuona on siihen erinomainen keino. Käytämme 50 –70 prosenttia masuunikuonaa sideaineena hidastamassa alkulujuuden kehittymistä.

–Niin kauan kuin minä olen alalla ollut, tuulivoimaloiden perustukset on siis perustettu vihreälle betonille, mutta valinta on kyllä tehty teknisen toteuttamisen kautta.

Aikanaan jokainen tuulivoimala puretaan. Tuulivoimalan elinkaari on noin 35 vuotta. Suomen uusiutuvat ry:n operatiivinen johtaja Heidi Paalatie kertoo, että tähän mennessä Suomessa on purettu jo 50 voimalaa. Niistä suurin osa on ollut alan pioneerin pilottivaiheen voimaloita. Porin Reposaaren pengertieltä purettiin kaksi vuotta sitten sopimusteknillisistä syistä vuonna 1999 rakennettuja voimaloita. Enenevässä määrin tuulivoimaloita puretaan 2030–40-luvuilla.

Nykyisellään voimaloista noin 85–95 prosenttia voidaan kierrättää. Useissa Euroopan maissa ympäristölainsäädäntö määrää tuulivoimaloiden maanpäällisten osien lisäksi purettavaksi myös maanalaiset osat. Vuonna 2020 Saksan Standardi Instituutti laati tuulivoimaloiden purkamiselle ja kierrätykselle yhtenäiset standardit sisältävän ohjekirjan DIN SPEC 4866, josta odotetaan tulevan alan standardi.

Perustus jää tarpeettomaksi, sillä vanhan perustuksen päälle ei voi pystyttää uutta voimalaa. Ensinnäkin uudet voimalat ovat vanhoja merkittävästi suurempia. Tornit ja lavat ovat pitempiä. Uudelle voimalalle on mitoitettava uudet perustukset.

Vaikka voimala olisikin tismalleen samanlainen kuin vanha, sen perustusten jäljellä olevasta käyttöiästä ei olisi takeita.

Perustus värähtelee koko ajan tuulen voimasta, joten sen kohdanneita rasituksia mahdotonta arvioida. On aina halvempaa, helpompaa ja turvallisempaa purkaa vanha perustus ja rakentaa paikalle uusi.

Suomessa on toteutettu muutama ns. repowering-hanke, jossa samalle paikalle on pystytetty uusi voimala. Yksi niistä sijaitsee Kemin Ajoksessa. Vanhoista puretuista perustuksista talteen otettua materiaalia pystyttiin osittain hyödyntämään rakennustyömaalla.

Nykyisin voimassa olevien lakien ja säännösten mukaan betoniperustukset voidaan jättää maahan ja maisemoida, kunhan pintoja ei rikota. 1Paalatie huomauttaa, että maanomistajan kanssa on toki voitu sopia jotain muutakin.

Hallitusohjelmassa oli kirjaus varautumisesta perustusten purkuun. Samalla mahdollisesti mietitään, tarvitaanko uutta lainsäädäntöä. Asia on edelleen selvitysvaiheessa.

Paalatien mukaan purkuvaiheessa olisi tärkeä säilyttää mahdollisuus tarkastella kohteita tapauskohtaisesti. –Äärimmäinen esimerkki on tietysti poronhoitoalue, joka on jo ääniympäristöltäänkin herkkää. Lujan perustuksen purkamisesta aiheutuu tärinää ja melua ja massat on sen jälkeen kuljetettava pois ja uudet tuotava tilalle. Purkaminen ei ole itsestään selvä vaihtoehto, kun mietitään luonnon kannalta parasta vaihtoehtoa.

Porin Pengertiellä perustukset olivat osana tietä, joten niitä ei missään tapauksessa olisi voinut purkaa. Se olisi voinut vaikuttaa tien perustuksiin. Nykyisin sellaiselle paikalle ei tietenkään tuulivoimalaa saisi edes rakentaa

Puretut betoniperustukset voidaan murskata, pulveroida ja käyttää tienpohjina. Euroopan Tuuliyhdistys WindEuropen mukaan betonimurskeen laajaa käyttöä rajoittaa toistaiseksi kuitenkin sekä kysyntä että kuljetuskustannukset.

Romumetallin myynnillä voidaan kattaa osa purkamisen ja kierrätyksen kuluista.

Tähän mennessä vaikeimmin kierrätettävä osa tuulivoimalaa ovat olleet muovikomposiittiset lavat.

WindEuropen mukaan lapajätettä syntyi Euroopassa vuosina 2020–2023 joka vuosi jopa 15 000 tonnia. Määrä voi kohota vuoteen 2030 mennessä 60 000 tonniin vuodessa.

Muovikomposiitti on hankalasti kierrätettävä jätemateriaali. Se sopii huonosti poltettavaksi, sillä on huono lämpöarvo ja siitä tulee paljon tuhkaa.

Tuulivoima-ala on Euroopassa asettanut itse itselleen kiellon toimittaa lapajätettä kaatopaikoille. Suomessa olemme hoitaneet asian kuntoon jo ajat sitten. Hyötykäyttöäkin eri lähteistä syntyvälle komposiittijätteelle yritettiin kehittää jo viime vuosikymmenellä kahdessakin eri hankkeessa.

Kolmas kerta toden sanoi. Ympäristöministeriön rahoittamassa, Muoviteollisuus ry:n vetämässä vuoteen 2022 kestäneessä KiMuRahankkeessa luotiin lopulta toimiva keräys- ja käsittelyverkosto muovikomposiittijätteelle. Myös puretuista tuulivoimaloiden lavoista saatu muovikomposiittijäte kuljetetaan Hyvinkään keräyspihalla murskattavaksi. Sen jälkeen se toimitetaan Finnsementti Oy:n Lappeenrannan tehtaalle klinkkerin valmistuksen raaka-aineeksi ja energialähteeksi.

–Sementtitehtaalla muovikomposiittimurske syötetään prosessiin sisään polttoaineen joukossa ja on suoraan tekemisissä palotilassa syntyvän tuotteen kanssa. Palamattomat osat sulavat osaksi lopputuotetta ja menevät suoraan materiaalihyötykäyttöön sementin valmistuksessa osana klinkkeriraaka-ainetta, Finnsementin vastuullisuusjohtaja Ulla Leveelahti kuvaa.

Toistaiseksi hyvin pieni osa muovikomposiittimurskeesta on peräisin tuulivoimaloiden lavoista, sillä voimaloita on purettu niin vähän.

Uudet, nyt pystytettävät tuulivoimalat puretaan 30–35 vuoden kuluttua. Ne ovat entisiin verrattuna huomattavasti suurempia. – Lapamateriaali on varmasti kehittynyt ja selvästi entistä vahvempaa. Uudet lasikuitumateriaalit ovat siten erittäin kovia. Leveelahti sanoo, että niiden soveltuvuus hyödynnettäväksi sementin valmistuksessa on arvioitava sitten, kun ne tulevat kierrätettäviksi.

Finnsementin Lappeenrannan tehtaalla viime vuonna yli 70 prosenttia polttoaineesta oli kierrätyspolttoainetta. Siitä tämä SRF-polttoaine on suurin ryhmä. Kierrätyspolttoaine (Solid Recovered Fuel, SRF) on kaupan, teollisuuden ja rakentamisen jätteistä jalostettavaa polttoainetta. SRF-polttoaine valmistetaan jätteistä, jotka ovat tulleet tiensä päähän, eivätkä sovellu suoraan materiaalikierrätykseen.

Artikkeliin liittyviä aiheita