Kiertotalous | NRO 2/2024

Carbonaide-teknologia kaupallistumisvaiheessa, nopeaa skaalautumista selittää betoniteollisuuden hyvä ekosysteemi.

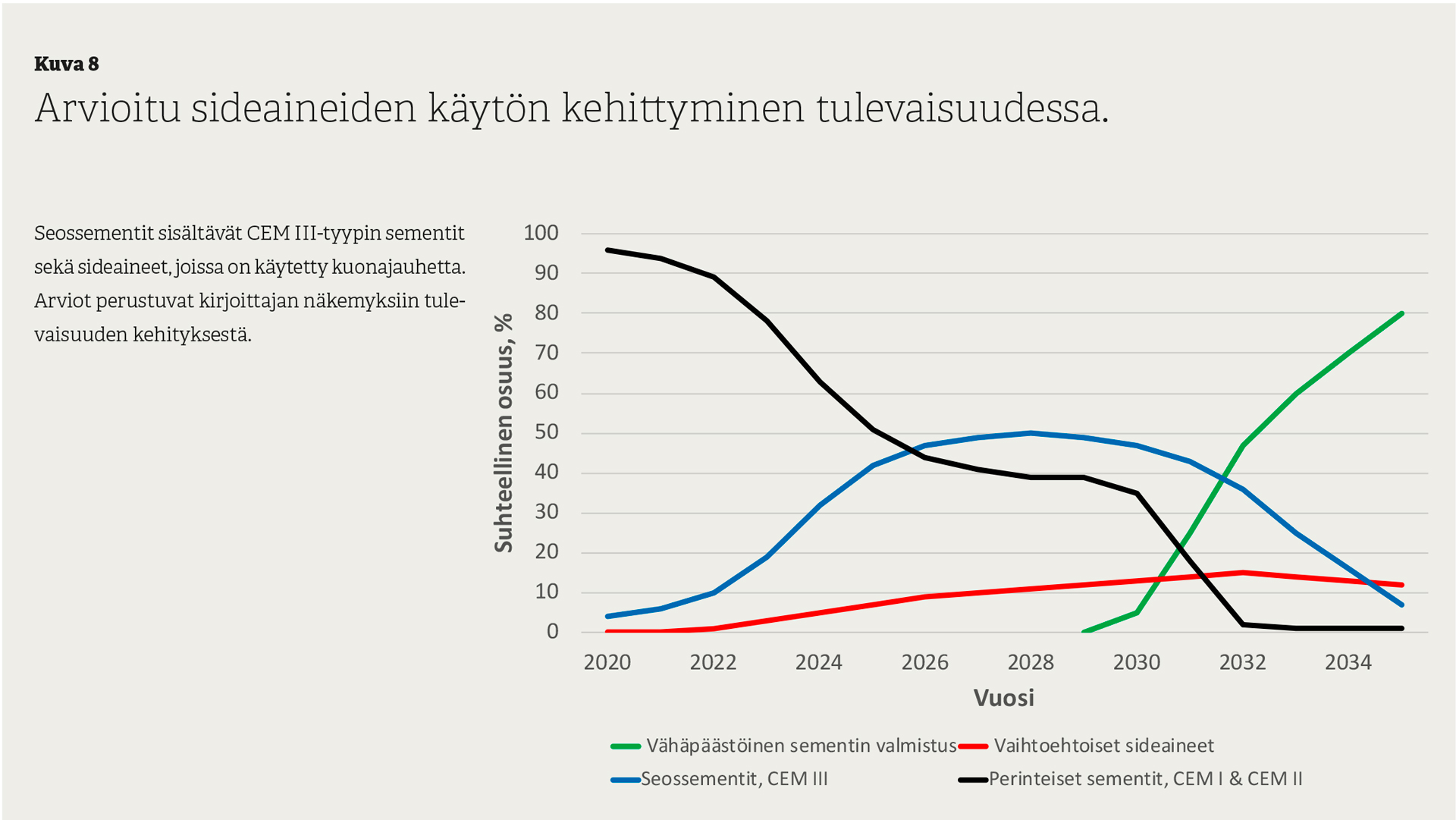

Carbonaide -teknologia on betonin jälkihoitomenetelmä, jossa betonituotteet jälkihoidetaan hiilidioksidiatmosfäärissä….