Kiertotalous | NRO 2/2024

LOIKKA – Tavoitteena puolittaa betonin hiilidioksidipäästöt

Loikka on Aalto-yliopiston ja teollisuuden yhteishanke betonin CO2 -päästöjen…

Kiertotalous, Tutkimus ja kehitys | NRO 2/2024

Tapio Vehmas, toimitusjohtaja, Carbonaide Oy

Carbonaide -teknologia on betonin jälkihoitomenetelmä, jossa betonituotteet jälkihoidetaan hiilidioksidiatmosfäärissä. Hiilidioksidi reagoi kovettuvan betonin kanssa, parantaa tuotteen ominaisuuksia ja tuo samalla merkittäviä kustannussäästöjä. Hiilidioksidi muuttuu prosessissa erilaisiksi mineraaleiksi ja varastoituu betoniin pysyvästi.

Carbonaide -teknologia on alun perin Teknologian tutkimuskeskus VTT:n laboratorioissa kehitetty prosessi. Ensimmäisissä kokeissa karbonisoimme muutamia grammoja laastia VTT:n laboratorioissa.

Vuoden 2023 alussa käynnistimme jo teknologian teollisen mittakaavan pilotointiin tähtäävän projektin yhteistyössä Rakennusbetonija Elementin kanssa. Rakennusvaihe valmistui elokuussa 2023 ja tuotantoon laitteisto siirtyi vuoden 2024 alkupuoliskolla.

Nykyinen tuotantolaitteisto kykenee teolliseen tuotantoon ja sitomaan tonneja hiilidioksidia vuorokaudessa. Muutaman laasti gramman karbonatisoinnista olemme edenneet pitkälle.

On erittäin harvinaista, että tutkimuslähtöinen syväteknologiayritys kykenee skaalaamaan teknologian teolliseen tuotantoon alle vuodessa. VTT:n spinoff -yrityksillä kestää yleensä useita vuosia ja monia rahoituskierroksia, ennen kuin yritys aloittaa teollisen pilotoinnin.

Selittävä tekijä nopealle kehitykselle on Suomen betoniteollisuuden hyvä ekosysteemi. Meidät on otettu joka puolella todella hyvin vastaan. Kaikki ovat olleet kiinnostuneita teknologiasta ja pyrkineet auttamaan meitä mahdollisuuksien mukaan. Ilman muilta toimijoilta saamaamme merkittävää apua ja VTT:n projekteissa kehittynyttä erittäin hyvä alihankkijaverkostoa emme olisi saaneet tällaista vauhtia aikaiseksi.

Hollolan projektissa oli merkittävä rooli betonituotekoneita valmistavalla joensuulaisella yritys Mecmetal Oyllä. Suunnittelimme ja toteutimme sen asiantuntemuksella Hollolaan soveltuvan kaasutiiviin kuivaamoratkaisun.

Carbonaiden seuraava haaste on rakentaa teknologiasta kaupallisesti menestyvä tuote. Hollolan koetuotannon perusteella on määritetty prosessin kustannusvaikutus betonituotteiden valmistukseen. Meillä on erittäin hyvä käsitys budjettihaarukasta, jolla teknologiamme on järkevä investointi.

Carbonaidella on käynnissä tuotekehitysprojekti, jonka lopputuloksena on teknologian kaupallisesti toimiva versio. Tavoitteenamme on kattaa teknologiaan tarvittava investointi kustannussäästöillä ja tuotannon nopeutumisella. Emme laske betonin vihreälle siirtymälle rahallista arvoa.

Carbonaiden jälkihoitoteknologia tarvitsee toimiakseen hiilidioksidia. Olemmekin joutuneet rakentamaan oman hiilidioksidiarvoketjumme.

Kun aloittelimme teknologian kaupallistamista, meille ei tullut ensimmäisenä tullut mieleen, että hiilidioksidin saatavuudessa voisi olla haasteita. Ilmastomuutoksesta ja hiilidioksidin talteenottoon liittyvistä hankkeista uutisoidaan säännöllisesti. Tulikin puskista, että teollista hiilidioksidia ei ole saatavilla ja kun sitä on, hinta moninkertainen sementtiin verrattuna. On ironista, että tällä hetkellä yksi suurimmista hiilidioksidilähteistä on edullisempaa kuin itse hiilidioksidi.

Ratkaisun tarjoaa vapaaehtoinen päästökauppa, jossa suuret yritykset kompensoivat päästöjään ostamalla sitoutunutta hiilidioksidia Carbonaiden kaltaisilta toimijoilta. Yhdistämällä vapaaehtoinen päästökauppa hiilidioksidiarvoketjuun, pystymme tarjoamaan hiilidioksidin jälkihoitoprosessiin erittäin kilpailukykyiseen hintaan eikä hiilidioksidi muodostu esteeksi kannattavalle toiminnalle.

Hiilidioksidi voidaan myös jättää osaksi betonituotetta, jolloin sitoutunutta hiilidioksidia ei hyödynnetä vapaaehtoisessa päästökaupassa. Rakennusbetoni on lähtenyt rohkeasti testaamaan markkinoita tällaisilla tuotteilla. Nyt nähdään kysyntää tuotteilla, joissa maksetaan hiilensidonnan todellisia kustannuksia.

Kuvagalleria

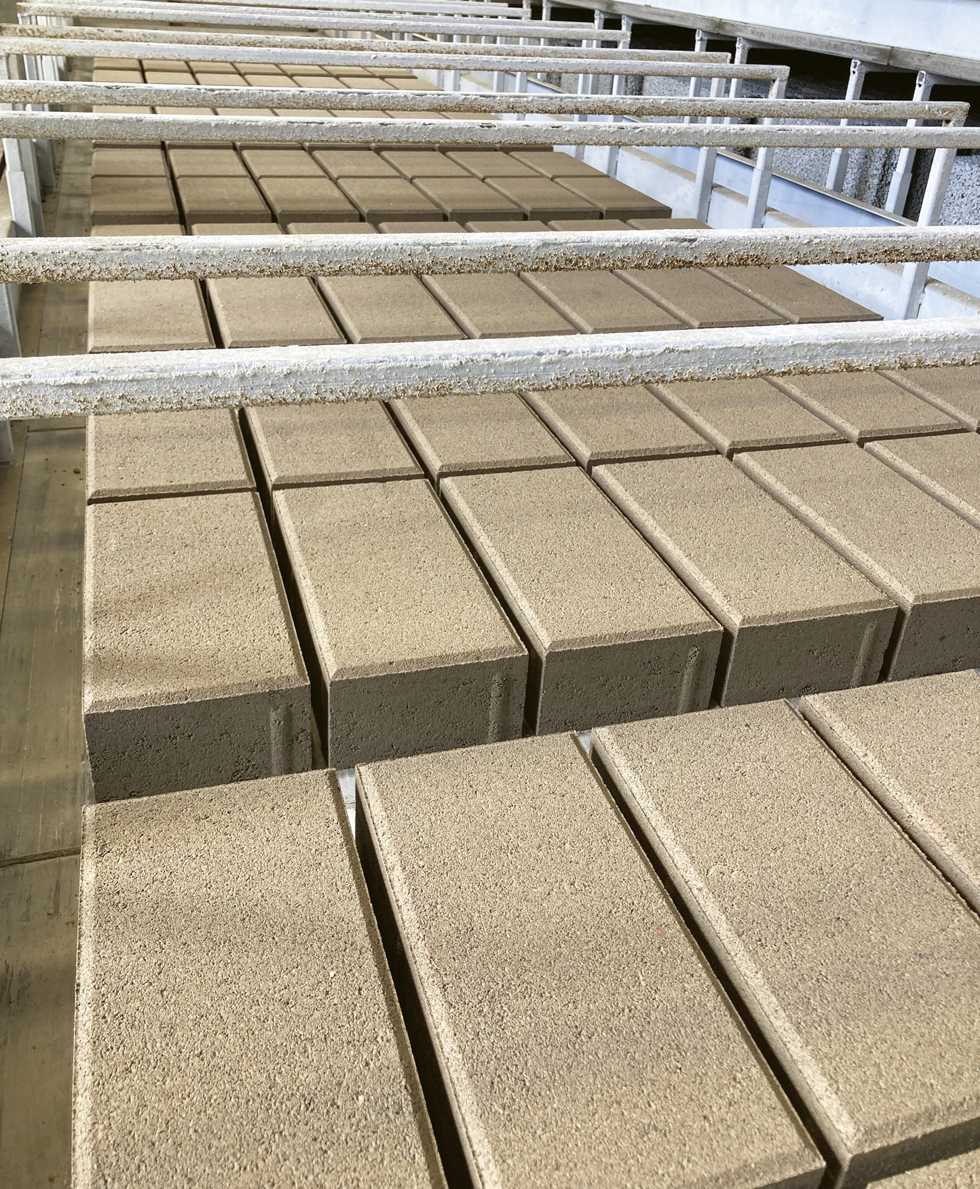

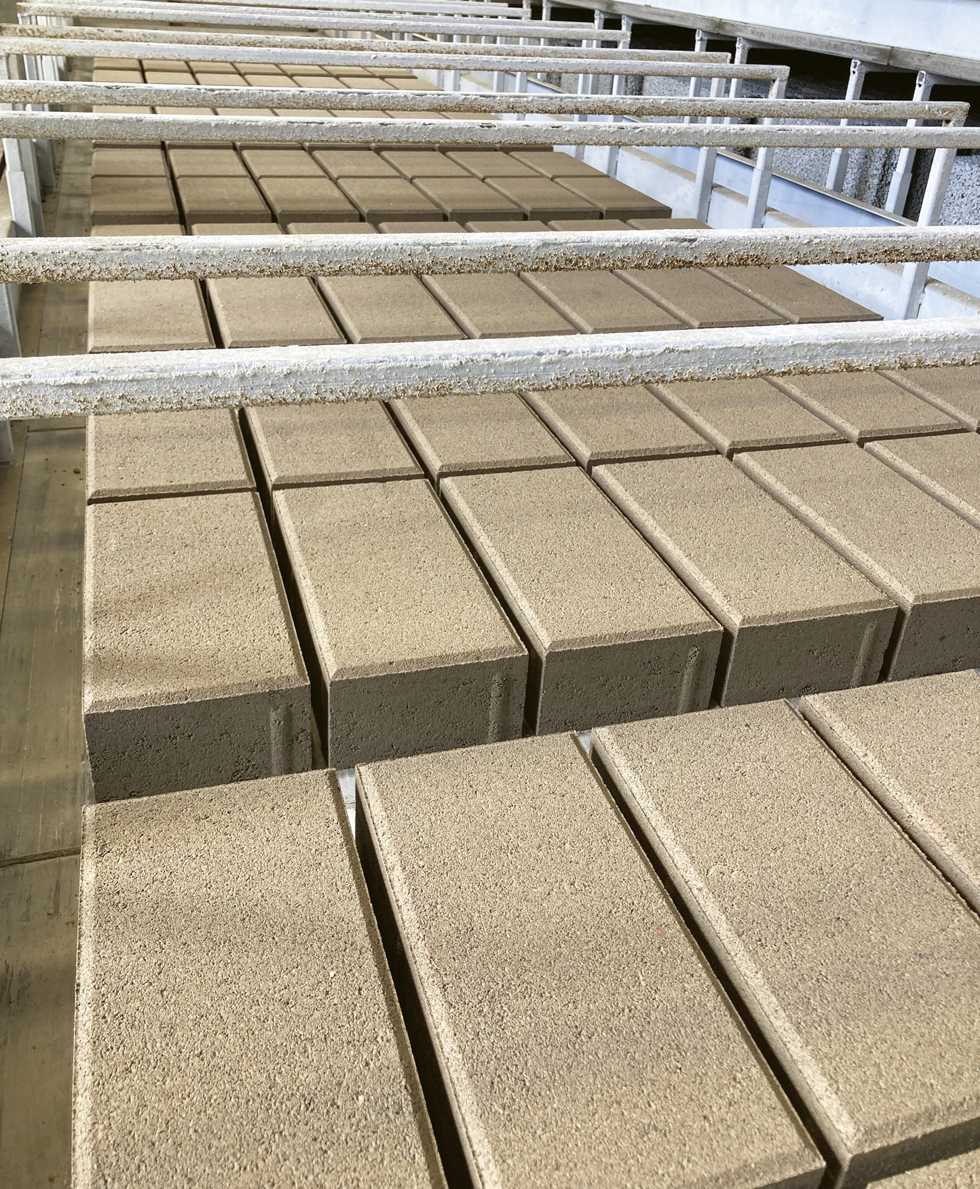

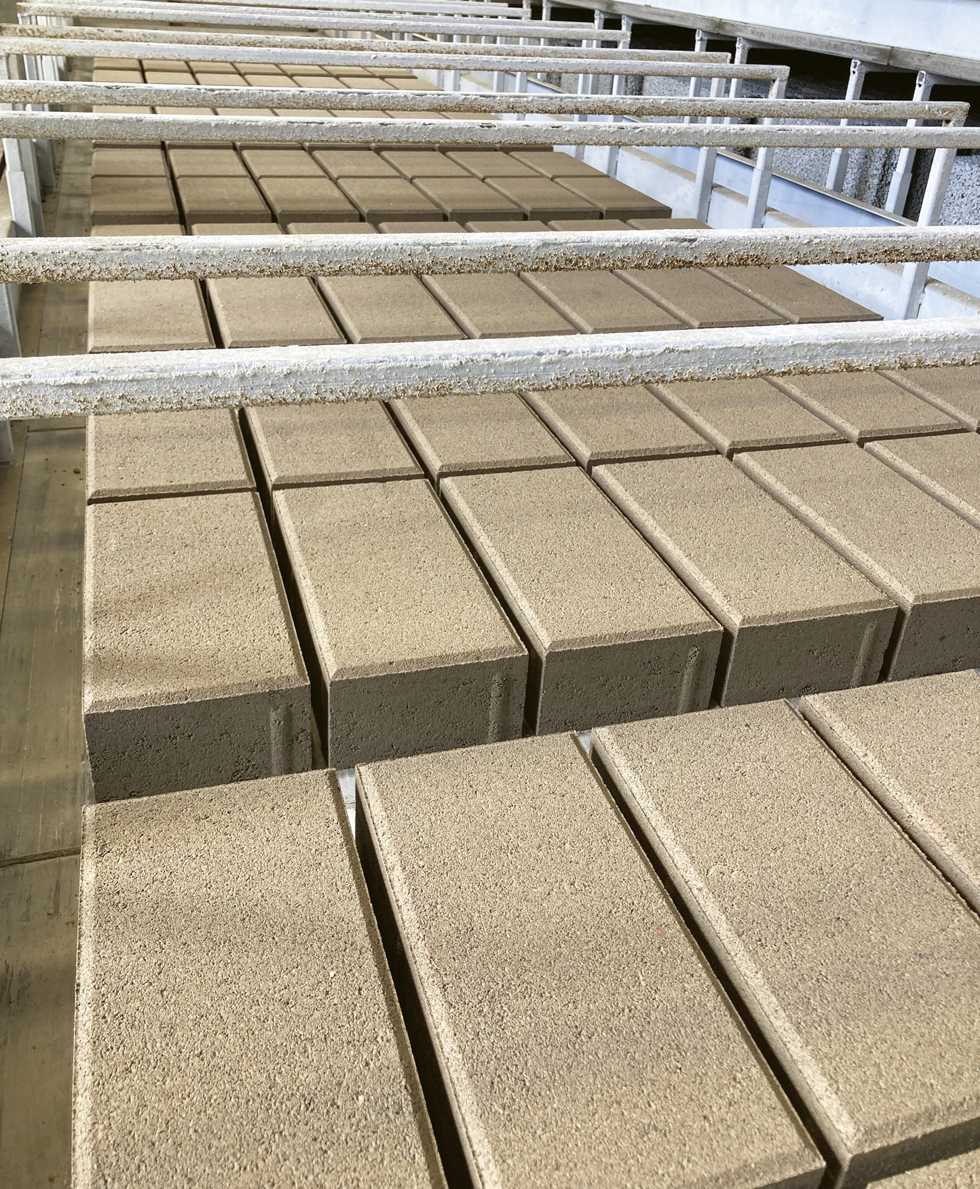

Carbonaide-teknologialla tuotettiin ensin koe-erä pihalaattoja. Laatat valmistettiin Rakennusbetonija Elementti Oy:n tehtaassa, ja ne ovat nyt käytössä Skanskan rakennuskohteessa. Kuva: VTT

Carbonaide Oy on Teknologian tutkimuskeskus VTT:ltä peräisin oleva startup -yritys. Yrityksen tavoitteena on kaupallistaa VTT:n kehittämää Carbonaide -teknologiaa. Carbonaide Oy:tä vetää menetelmän kehittäjä Tapio Vehmas.

Teksti: Dakota Lavento, toimittaja

Rakennusbetoni- ja Elementti Oy:n Hollolan tehtaalla tuotteisiin sitoutettu hiilidioksidi laskee hiilijalanjälkeä, parantaa tuoteominaisuuksia ja säästää tuotantokustannuksissa.

Rakennusbetoni- ja Elementti Oy:n tuotantolinjalta valmistuivat keväällä ensimmäiset kaupalliset Carbonaide-menetelmällä valmistetut betonituotteet – maailman ensimmäiset CO2-mineralisoidut väliseinäkivet. Uudessa vähähiilisessä Väliseinäkivi 88:ssa on tuotteen painosta 2,6 prosenttia hiilidioksidia ja normaalikiveen verrattuna 40 prosenttia vähemmän sementtiä.

Väliseinäkivi 88:n lisäksi tehtaalla voidaan Carbonaide-menetelmällä valmistaa myös pihakiviä, joista ensimmäiset menevät Uudenajan rakentamisen festivaaleille 2024 Keski-Uusimaan koulutusyhtymä Keudan oppilaiden toteuttamaan Uniikki hirsitalo -kohteeseen.

Hollolalainen Rakennusbetoni- ja Elementti Oy perustettiin vuonna 1966 yhden Suomen merkittävimmän pohjavesiesiintymän päällä. Niinpä yrityksessä on paneuduttu ympäristön kestävyyteen ja ympäristöstä huolehtimiseen tavanomaistakin perusteellisemmin jo alusta lähtien. Vastuullisuudesta ja suunnannäyttäjänä toimimisesta on tullut luontevasti osa yrityksen arkea, strategiaa ja imagoa.

”Pitkään keskityimme toki pitämään erityisesti oman tontin puhtaana ja toimimaan siinä suhteessa vastuullisesti. Rakentamisessa suuntaus vie kohti ympäristöystävällisempiä ja vähäpäästöisempiä rakennusmateriaaleja. Noin kahdeksan prosenttia maailman hiilidioksidipäästöistä johtuu sementin tuotannosta. Meillekin on viimeisen kymmenen vuoden kuluessa muodostunut yhä tärkeämmäksi kyetä valmistamaan mahdollisimman vähäpäästöisiä tuotteita. Siinä tuotantoprosessilla ja raaka-aineilla on suurin merkitys”, toimitusjohtaja Teemu Teno sanoo.

Kun Tapio Vehmas otti yhteyttä yritykseen kesällä 2020 etsiessään yhteistyökumppania, Tenon mukaan asiaa ei pitkään tarvinnut miettiä.

”Betoniteollisuudelle hiilidioksidin sitouttaminen tuotteisiin olisi hieno juttu, sillä tuotamme kuitenkin merkittävän osan maailman hiilidioksidipäästöistä. Tekniikka tuntui lupaavalta. Ajattelimme, että tällä toimintamallilla voidaan oikeasti päästä tekemään vähäpäästöisiä betonituotteita.”

”Meitä kiinnosti, miten menetelmä voisi auttaa paitsi Rakennusbetoni- ja Elementti Oy:tä yrityksenä, mutta ennen kaikkea asiakkaitamme, kuluttajia ja rakennusliikkeitä matkalla kohti vähähiilisempää rakentamista.”

Pilottitehtaaksi joustavana ja dynaamisena yrityksenä tunnettu Rakennusbetoni- ja Elementti puolestaan oli nappivalinta, sillä se on aina painottanut voimakkaasti tuotekehitystä. Sen laajassa tuoterepertuaarissa menetelmää oli helppo testata.

Pilottikontti saapui tehtaalle syksyllä 2021 ja heti sen jälkeen alkoivat myös ensimmäiset testiajot. Teno sanoo, että alkuvaiheessa hanke ei vaatinut tehtaalta suuria panostuksia, sen enempää rahassa kuin työajassakaan. ”Toki testaukset häiritsivät hieman tuotantoa.”

Tuotantomittakaavan laitos tehtaalle rakennettiin keväällä 2023. Prosessilaitteisto on pystytetty kahteen merikonttiin ja nestemäinen hiilidioksidi tuodaan paikalle säiliössä. Kovetustilojen on oltava kaasutiiviit. Ensimmäinen tuotantolinjasto valmistui elokuussa 2023 ja sen jälkeen menetelmää testattiin ja vaikutusta tuotteisiin ja tuotantoon selvitettiin puolisen vuotta. Kaupallisen tuotannon valmistelu aloitettiin vuoden alussa 2024.

Ensimmäisissä uudella linjalla valmistuneissa tuotteissa tavoitteena on ollut minimoida niiden hiilijalanjälki tavanomaista sementtiä käyttämällä (CEM I). Kokeiden jälkeen sementtiä korvattiin inertillä fillerillä 40 prosenttia.

Seuraavaksi tuotantoon on tarkoitus ryhtyä optimoimaan seossementtejä (CEM II/B ja CEM III/A) ja korvata inertti filleri hiilidioksidia sitovalla karbonatisoituvalla tuhkalla. Näin päästään jo todella alhaiseen hiilijalanjälkeen.

Carbonaide-menetelmällä valmistetun betonin laskennallinen hiilijalanjälki on –60 kiloa hiilidioksidia betonikuutiota kohden. Tavanomaisen betonin hiilijalanjälki on noin 250–300 kiloa hiilidioksidia kuutiota kohti.

Hiilidioksidin sitouttamisesta betonituotteeseen saadaan toki laskennallista hyötyä, mutta tuotannossakin hiilidioksidista on selvästi ollut etua. Kun tuotannossa hyödynnetään sementin sijaan vaihtoehtoisia sideaineita, teollisuuden sivuvirtoja, saadaan samalla sementtikin reagoimaan tehokkaammin.

Euromääräisesti suuri hyöty saadaan kuitenkin siitä, että karbonatisoitu betonituote kovettuu verrokkiaan nopeammin. ”Jos tuote on aikaisemmin ollut pari päivää kuivatusvarastossa, nyt riittää alle vuorokausi”, Teno huomauttaa.

Se merkitsee nopeampaa varaston kiertoa tai tarvetta pienemmälle kuivamisvarastolle.

Pihakivissä plussana on tuotteen visuaalisen ilmeen parantuminen, sillä kaiken sementin sitoutuessa kalkkihärmeongelmasta päästään lähes kokonaan.

Asiakkaan kannalta vähähiilisemmät betonituotteet ovat tietysti selvä etu. ”Uusi rakentamislaki astuu voimaan vuodenvaihteessa 2025. Vähitellen tiukentuviin päästökattoihin kannattaa jo varautua. Vähähiiliset ja kiertotaloutta edistävät ratkaisut ovat oiva mahdollisuus erottua markkinoilla”, Teno painottaa.

Rakennusbetoni- ja Elementti Oy kasvattaa vähähiilistä tuotevalikoimaansa lähitulevaisuudessa ja tuo ratkaisuja kaikille tuotesektoreille.

”Haluamme tarjota tulevaisuudessa kattavat ratkaisut vähähiiliseen rakentamiseen niin ammattilaisille kuin kuluttajille.”

Teno sanoo, että jo neljäsosa pihakivi- ja harkkotuotannosta voisi olla vähähiilisiä, jos asiakkaat näin haluavat.

Seuraavaksi tuotantoon saadaan muut kuivavaletut tuotteet, kunhan tuotantolinjaan ja varastoinvestointiin liittyvät kysymykset saadaan ratkaistua.

Nykyiset hiilidioksidin sitouttamiseen liittyvät, Hollolan tehtaalla olevat laitteet omistaa Carbonade. Varaston järjestelmän Carbonade sekä Rakennusbetoni- ja Elementti ovat tehneet yhteistyössä.

Teno huomauttaa, että vastaavaan laitteistoon investointikustannukset yltävät satoihin tuhansiin, jopa miljoonaan euroon.

”Olemme silti jo miettineet investointia AKOWALL-tuotelinjaamme. Se olisi kannattavaa, sillä vähähiiliselle AKOWALL-väliseinälle on selvästi jo ennakkokysyntää ja tuote on laajalti rakennusliikkeillä käytössä.”

Erään suuremman rakennusliikkeen tuotekehitysosasto on jo useampaan otteeseen käynyt Ruotsista asti Hollolassa tutustumassa Carbonade-jälkihoitomenetelmään ja keskustelemassa mahdollisesta koekohteesta.

Jo tuotannossa olevia vähähiilisiä Väliseinäkiviä ei toistaiseksi ole työmaille päätynyt. Johtunee ehkä siitä, että kohteita käynnistyy tänä vuonna kovin vähän.

Rakennusbetoni- ja Elementti Oy:llä on kunnianhimoiset tavoitteet vähähiiliseen ja lopulta hiilineutraaliin tuotantoon siirtymiselle. Teno kertoo, että vuonna 2030 koko tehtaan tuotekonetuotanto, siis pihakivet, harkot ja AKOwall -väliseinät, voisi olla hiilineutraalia – edellyttäen, että hiilidioksidia on tarjolla riittävästi ja tuotteille markkinoilla on myös riittävästi kysyntää.

Betonin hiilijälkeä pyritään pienentämään monellakin tapaa, ja Teno sanoo, että kaikki keinot ovat tarpeen. ”Carbonaiden tekniikka on merkittävä juuri siksi, että se ei kilpaile minkään toisen yksittäisen päästönvähennyskeinon kanssa. Sementtiä voidaan siis esimerkiksi korvata vähäpäästöisillä sideaineilla ja Carbonaide-menetelmä tuo lopputuotteeseen vielä lisähyötyä.”

”Jos menetelmä otettaisiin betonitehtailla laajalti käyttöön, rakentamisen hiilidioksidipäästöjä saataisiin vähennettyä merkittävästi. Tehtaitahan riittää jo Suomessa Euroopasta nyt puhumattakaan.”

Kun eurooppalaiset hankkeet hiilidioksidin talteen ottamiseksi savukaasuista enenevät, sitä alkaa olla markkinoilla edullisesti saatavilla.

”Meillä on tässä ensimmäinen kaupallinen menetelmä, jossa hiilidioksidia voidaan laittaa suoraan tuotteeseen. Betoniin hiilidioksidi sitoutuu pysyvästi. Kun voimme sen myös hyödyntää laskennallisesti, lopputuotteen päästöt saadaan hyvin alhaiseksi.”

”Ihanteellista tietysti olisi, jos hiilidioksidi otettaisiin talteen piipusta sementtiä valmistettaessa ja sitoutettaisiin betonia valmistettaessa takaisin. Päästöähän ei silloin syntyisi.”

Toistaiseksi hiilidioksidi on sementtiä kalliimpaa, joten myös Rakennustuote- ja Elementti Oy:n markkinoille tuomat tuotteet ovat noin parikymmentä prosenttia verrokkeja kalliimpia. Kun hiilidioksidia on tulevaisuudessa paremmin saatavilla, sen hinta laskee ja tuotteiden kilpailukyky paranee.

”Kun saamme tuotantokustannuksia laskettua, vähähiilisestä betonituotteesta voi tulla jopa normaalia edullisempi.”

Lisätietoja:

Rakennusbetoni-ja Elementti Oy,

Teemu Teno, toimitusjohtaja

teemu.teno@rakennusbetoni.fi

puh. +358 40 755 6977

Tietoja Carbonaidesta:

VTT:n spinoff-yhtiö Carbonaide tarjoaa hiilidioksidin (CO2) hyödyntämis- ja varastointiteknologiaa (CCUS) betonielementtiteollisuudelle. Carbonaiden teknologia auttaa betonituotteiden valmistajia vähentämään tuotteissaan käyttämänsä sementin määrää ja hyödyntämään samalla betonituotteiden tarjoamaa pysyvää hiilidioksidivarastoa.

Lisätietoja verkkosivuilta: www.carbonaide.com

Artikkeliin liittyviä aiheita

Sivusto käyttää evästeitä käyttökokemuksen parantamiseksi. Keräämme myös anonyymiä tietoa sivuston käytöstä, jotta voimme tarjota sinulle kiinnostavaa sisältöä. Voit kuitenkin estää tietojen keräämisen Kävijämittaus ja analytiikka -painikkeesta.

Toiminnalliset evästeet ovat verkkosivuston toimivuuden ja kehityksen kannalta tarpeellisia. Toiminnalliset evästeet eivät tallenna tietoja, joista sinut voitaisiin välittömästi tunnistaa.

If you disable this cookie, we will not be able to save your preferences. This means that every time you visit this website you will need to enable or disable cookies again.

Please enable Strictly Necessary Cookies first so that we can save your preferences!