Tutkimus ja kehitys | NRO 3/2024

ReCreate-hankkeen uudelleenkäytettävien betonielementtien koestukset

Betonielementtien uudelleenkäyttöä pilotoidaan kansainvälisessä EU:n H2020 -rahoitteisessa ReCreate-hankkeessa. Suomen…

Ympäristöhaasteiden jatkuvasti kasvaessa ja kiertotalouden yleistyessä CO2ncrete Solution -tutkimushankkeessa selvitettiin, millaisia uusia ratkaisuja betonin karbonatisoituminen voisi tuoda tullessaan ilmastonmuutoksen torjumiseksi.

Betonin karbonatisoituminen on ilmiönä tunnettu jo pitkään. Silti siitä puhutaan edelleen liian vähän, ottaen huomioon, miten merkittävä vaikutus betonin karbonatisoitumisella voi olla ilmastonmuutoksen torjumisessa.

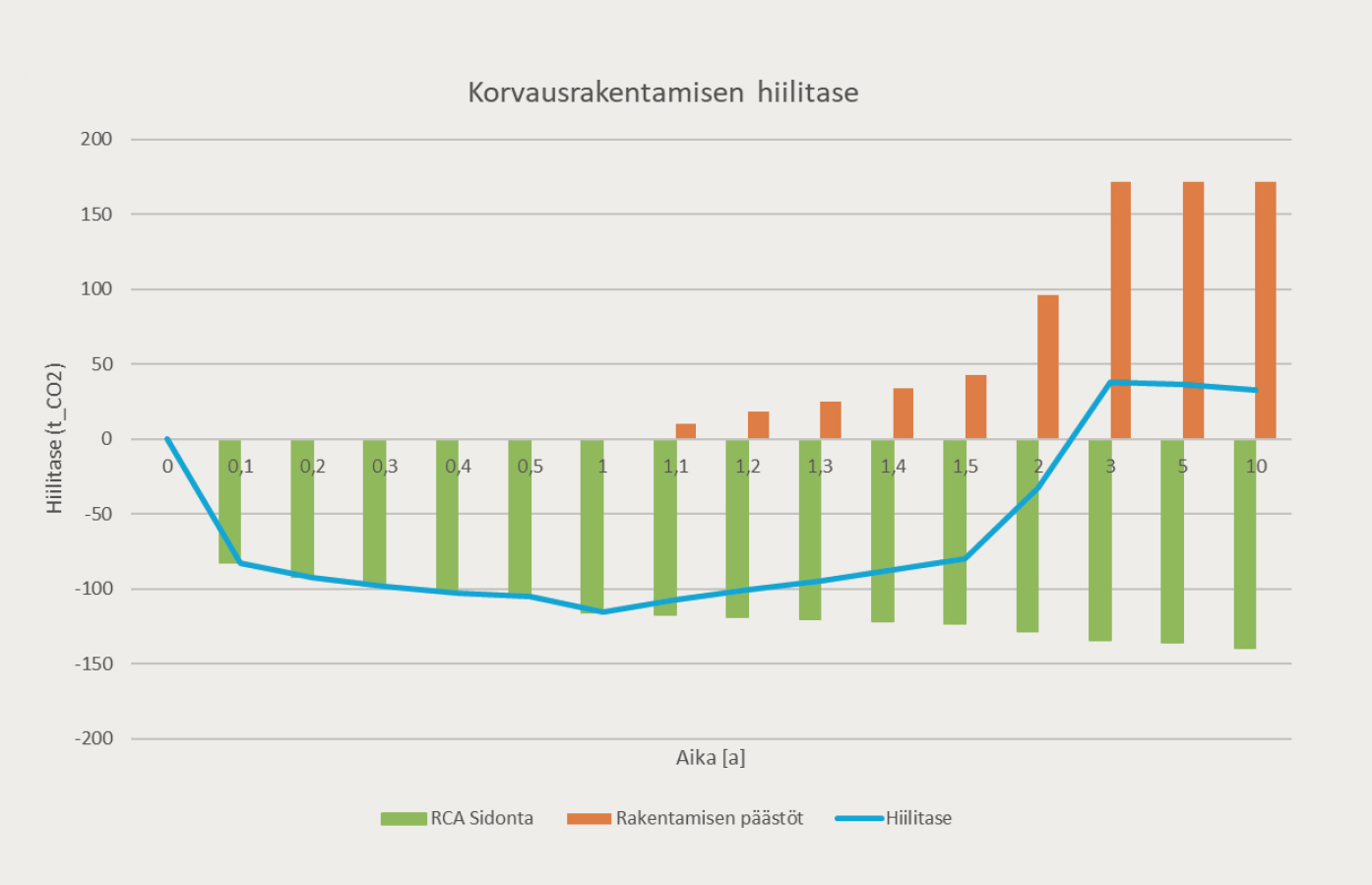

EU:n Life-ohjelmasta CANEMURE-hankkeen osana rahoitusta saaneessa Rakennusteollisuus RTT ry:n koordinoimassa CO2ncrete Solution -projektissa on valokeilaan nostettu betonirakenteiden ja -rakennusten hiilensidontakyky. Projektin päättyessä lokakuun lopussa on betonista erinomaisena hiilinieluna yhä enemmän näyttöä. Ilmastonmuutoksen torjumisen kannalta karbonatisaatio ilmiönä on oikeasti merkittävä, koska koko olemassa oleva betonirakennekanta sitoo jatkuvasti hiilidioksidia siltä osin, kun se on kosketuksissa ilmaan.

”Hiilidioksidi pääsee betoniin vain ilmakontaktissa olevasta pinnasta ja koska karbonatisoituminen siirtyy rakennusten pinnasta syvemmälle, ilmiö hidastuu ajan myötä, joten esimerkiksi betonikerrostalo sitoo noin 10–15 % käytetyn betonin kalsinoinnin päästöistä käyttöikänsä aikana. CO2ncrete Solution -projektissa näkymää lavennettiin, sillä kun betonirakenteen käyttöikä syystä tai toisesta loppuu, päätyy purettu betonimateriaali yleensä murskeeksi. Tällöin paljastuu jopa yli 1000-kertaisesti lisää betonipintaa, joka voi karbonatisoitua ja sitoa itseensä hiilidioksidia. Eli huomattavasti suurempi määrä hiilidioksidia saadaan sidottua pois ilmakehästä”, kertoo projektipäällikkö Tommi Kekkonen.

Projekti alkoi vuonna 2018 kartoittamalla aiemmin tehtyjä tutkimuksia betonin hiilensidonnasta ja niiden laskentamenetelmistä.

”Betonin kierrätysvaihe on useassa tutkimuksessa tunnistettu oleelliseksi hiilensidonnan vaiheeksi, mutta laskenta on jäänyt hyvin teoreettiseksi ja kevyeksi paremman tutkimustiedon puuttuessa”, Kekkonen avaa.

Suomalaistutkimuksen yksi valttikortti oli tarkat tilastot Suomen rakennetusta ympäristöstä, joten betonikantaa päästiin analysoimaan tarkasti. Suomen betonikanta vuonna 2018 oli noin 340 miljoonaa kuutiota betonia, josta 241 miljoonaa kuutiota oli rakennuskannassa ja 98 miljoonaa infrastruktuurissa. Mallinnuksen teki Forecon Oy Suomen rakennus- ja infrastruktuurikannan kullekin vuosikymmenelle tyypillisten rakenteellisten elementtien mukaan. Tätä vertailtiin Suomen sementtimyyntitilastoihin. Mallinnuksen korrelaatio osoittautui erinomaiseksi, ja saadut tulokset voidaan katsoa erittäin tarkoiksi.

”Tuloksena saimme, että Suomen betonikanta sitoo pysyvästi noin 3,8 miljoonaa tonnia hiilidioksidia. Luku kasvaa vuosittain, eli betonikannan hiilinielu on suunnilleen 56 000 tonnia hiilidioksidia, mikä vastaa seitsemää prosenttia Suomen sementtiteollisuuden vuosipäästöistä”, Tommi Kekkonen toteaa.

Laskenta ei sisältänyt vielä purkubetonin osuutta, jonka vuotuinen hiilensidontapotentiaali on noin 76 000 tonnia.

Konkreettisen tekemisen äärelle päästiin syksyllä 2021 Turun Topinojalle rakennetussa tutkimusympäristössä, jossa selvitettiin karbonatisoitumisen olosuhteita betonimurskekasassa. Tutkimusalue oli käytössä Lounais-Suomen Jätehuollon hallinnoimalta Topinpuiston Kierrätyskeskukselta. Betonimurskeen toimitti alueella toimiva Ekopartnerit. Tutkimuslaitteisto oli VTT:n suunnittelema ja rakentama. Tutkimuksen mittausjakso kesti vuoden ja päättyi syyskuun lopussa 2022.

Neljästä erilaisesta kasasta mitattiin hiilidioksidipitoisuutta, lämpötilaa, kosteutta ja painetta, kustakin neljältä eri syvyydeltä. Koostumukseltaan kaksi kasaa olivat 0–90 mm raekoolla ja kahdesta hienompi aines oli seulottu pois, jolloin sen raekoko oli 20–90 mm. Kaksi kasoista suojattiin suoralta sateelta. Kaksi metriä korkeissa kasoissa mittauspisteet olivat 0,25 m, 0,5 m, 1 m ja 2 m etäisyydellä kasan pinnasta.

”Katteella vaikutettiin betonin sisäiseen kosteuteen, mikä vaikuttaa merkittävästi karbonatisoitumisen etenemiseen. Poistamalla murskeesta hienoaines pyrittiin puolestaan parantamaan ilmankiertoa kasassa, jotta suurempi osa betonipinnoista pääsisi kosketuksiin ilman kanssa”, Kekkonen huomioi.

Tavanomaisen 0–90 mm murskekasan sisäinen hiilidioksidipitoisuus oli mittaussyvyydestä riippuen 20–130 ppm, eli odotetun selkeästi ilmasta mitatun referenssipitoisuuden alapuolella. Syvyyksillä 0,25 m–1 m CO2-pitoisuus pysyi 100 ppm:n tuntumassa ja aivan kasan pohjallakin oli selkeästi hiilidioksidia.

”Karbonatisaatiolle oleellista hiilidioksidia siis löytyi myös syvältä murskemassasta, vaikka alhainen pitoisuus hidastaakin reaktiota ja 20 ppm:n pitoisuus vastaa ”vain” 20 prosentin karbonatisaationopeutta suoraan ilmakontaktiin verrattuna.

Kuvagalleria

Topinojan mittausympäristössä käytetty anturi, jolla mitattiin mm. hiilidioksidipitoisuuksia betonimurskekasan eri syvyyksiltä. Kuva: Tommi Kekkonen

Tiesitkö?

Hiilen sitoutumisen aiheuttavaa ilmiötä kutsutaan karbonatisoitumiseksi. Karbonatisaatiossa betonin sideaine, sementti, reagoi ilman hiilidioksidin kanssa muuttuen takaisin lähtöaineekseen, kalkkikiveksi, joka sitoo hiilen takaisin. Karbonatisoituminen alkaa heti betonirakenteen valmistuttua ja jatkuu koko rakenteen käyttöiän ajan. Kun rakennus puretaan, paljastuu murskattaessa betonista merkittävästi karbonatisoitumatonta pinta-alaa lisää ja hiilen sidonta tehostuu huomattavasti. Ilmiö on tunnettu jo vuosikymmeniä, mutta sitä ei ole juuri osattu ottaa huomioon ilmakehän hiilidioksidipitoisuutta alentavana tekijänä. Ilmastonmuutoksen torjumisen kannalta ilmiö voi olla merkittävä, koska koko olemassa oleva betonirakennekanta sitoo jatkuvasti hiilidioksidia siltä osin, kun se on kosketuksissa ilmaan. Myös monessa muussa rakennusmateriaalissa tapahtuu karbonatisoitumista, mutta betonissa se on ilmiönä merkittävä.

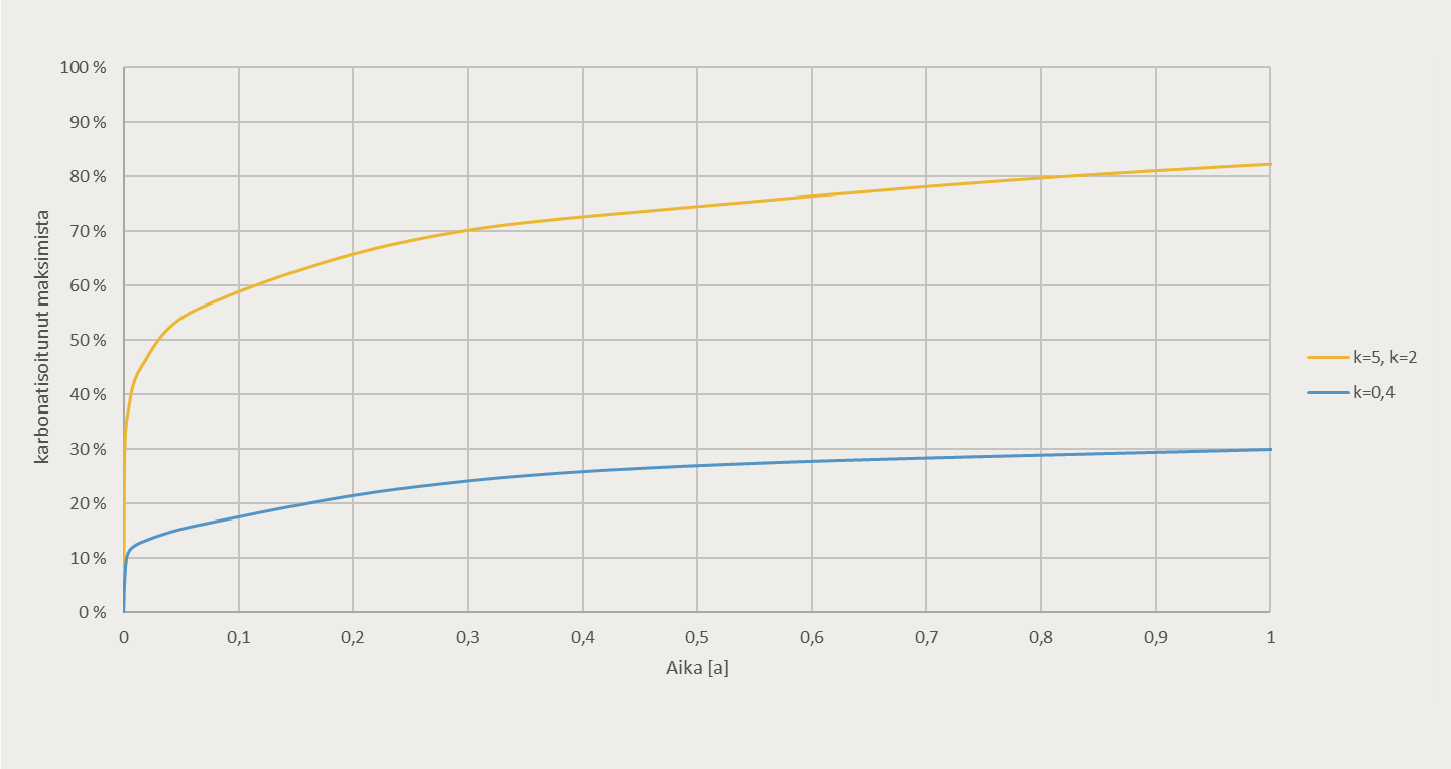

Seulotussa murskekasassa ilma kiersi selkeän tehokkaasti ja kaikilta syvyyksiltä mitatut CO2-pitoisuudet olivat lähellä referenssiä. Kun hienompi aines oli seulottu pois, olivat käytännössä kaikki partikkelit ilmakontaktissa ja näin optimiolosuhteissa hiilensidonnan kannalta. ”Hienomman aineksen seulominen sai aikaan homogeeniset olosuhteet karbonatisoitumiselle koko massaan. Ensimmäisen kuukauden tuoreen betonimurskeen aiheuttama ”tiheä imu” näkyi tuloksissa selkeästi”, Kekkonen kertoo.

Kekkonen kuvailee, miten tiheän imun -vaihe tuoreessa seulotussa betonimurskekassassa reagoi todella herkästi sitoen ilmakehän hiilidioksidia, jolloin pitoisuus putosi väliaikaisesti lähelle nollaa. Kun uusi ilmamassa taas tuulen mukana pääsi kiertämään kasaan, nousi CO2-pitoisuus taas hetkeksi, kunnes betoni sitoi sen jälleen itseensä. Tämä vaihe kesti noin kuukauden, jonka jälkeen pitoisuudet stabiloituivat vakiotasolle.

”Betonimurskemassan sisällä olevat hiilensidonnalle oleelliset olosuhteet, eli hiilidioksidipitoisuus ja kosteus, ovat olleet enemmän tai vähemmän tuntemattomia. Tämä on kuitenkin tärkeää tietoa, kun optimoidaan kierrätysbetonin varastointia ja käyttöä myös hiilinieluna. Topinojalla selvitimme juuri näitä olosuhteita murskemassassa sekä miten näitä olosuhteita voisi helposti parantaa. Suomessa ilmankosteus on keskimäärin 80 %, mikä on karbonatisaatiolle optimaalinen. Aiheesta tehdyn kirjallisuuskartoituksen perusteella saatoimme myös huomioida, että suoralta sateelta suojaaminen nopeuttaa karbonatisaatiota 2,5-kertaisesti verrattuna suorassa sateessa köllöttelyyn”, hän sanoo.

Kaikkiin mittapisteisiin oli asetettu tunnettu betoninäyte, josta mitattiin karbonatisoituneen kalsiumkarbonaatin pitoisuus. Vuoden altistumisaika näytteille oli varsin lyhyt ja näytteitä oli vähän, mutta saatu data tuki olosuhdemittausten tulosta. Seulottujen kasojen referenssinäytteet olivat sitoneet enemmän hiilidioksidia kuin hienoaineksen sisältävien kasojen.

”Manipuloimalla betonimurskeen partikkelijakaumaa suuressa massassa pystytään vaikuttamaan kasan sisäisiin olosuhteisiin ja näin edistämään karbonatisaatiota. Myös tavanomaisessa murskeessa, jossa koko partikkelijakauma on läsnä, hiilidioksidia on massan syvemmissäkin kerroksissa selkeästi, joskin karbonatisoituminen on hitaampaa”, Tommi Kekkonen summaa.

CO2ncrete Solution -projektissa selvisi, että Suomessa noin 10 prosenttia sementtiteollisuuden päästöistä sitoutuu vuosittain rakennuskantaan, ja tällä hetkellä Suomen olemassa olevaan betonirakennuskantaan on sitoutunut pysyvästi lähes 4 megatonnia hiilidioksidia. Sikäli tutkimus haastaa käsityksen betonista ”ilmastopahiksena” ja tuo uutta näkökulmaa keskusteluun betonirakentamisen ympäristövaikutuksista.

”On selvää, että rakennetun ympäristön betonikanta toimii merkittävänä hiilivarastona ja -nieluna ja että myös purkubetonilla on todistetusti huomattava hiilensidontapotentiaali. Lisäksi selvisi, että betonimurskeen hiilensidontaan voidaan varsin yksinkertaisesti vaikuttaa ja tehostaa sitä huomattavasti hyvinkin yksinkertaisesti.”

Saatujen tulosten perusteella on herännyt kysymyksiä, miten betonimursketta voisi hyödyntää muullakin tavalla kuin tutusti rakenteiden kantavissa ja jakavissa kerroksissa sekä erilaisissa täyttötöissä.

Yksi sellainen on betonirakennuksesta betonimurskeena kiertoon saadun aineksen käyttö esimerkiksi maanparannukseen.

”Åbo Academissa on jo tekeillä jatkotutkimus, jossa selvitetään betonimurskeen hienoaineen käyttöä maaperän neutraloinnissa ja stabiloinnissa”, Tommi Kekkonen hymyilee.

Betoniteollisuus ry:n koordinoimassa CO2ncrete Solution -projektissa tutkittiin hiilidioksidin sitoutumista betonirakenteisiin sekä kehitettiin uusia kierrätysmenetelmiä, joissa voidaan hyödyntää betonin karbonisoitumista. Osana projektia analysoitiin Suomen olemassa oleva betonikanta ja laskettiin siihen sitoutunut hiilidioksidi. CO2ncrete Solution (2018–2024) on ollut osa EU:n Life-ohjelmasta rahoitusta saanutta Kohti hiilineutraaleja kuntia ja maakuntia (CANEMURE) -hanketta, jonka tavoitteena on edistää ilmastonmuutoksen hillinnän käytännön toimia Suomessa.

Lisätietoja:

https://concretesolution.fi/

https://hiilineutraalisuomi.fi/fi-FI/Canemure

Artikkeliin liittyviä aiheita

Sivusto käyttää evästeitä käyttökokemuksen parantamiseksi. Keräämme myös anonyymiä tietoa sivuston käytöstä, jotta voimme tarjota sinulle kiinnostavaa sisältöä. Voit kuitenkin estää tietojen keräämisen Kävijämittaus ja analytiikka -painikkeesta.

Toiminnalliset evästeet ovat verkkosivuston toimivuuden ja kehityksen kannalta tarpeellisia. Toiminnalliset evästeet eivät tallenna tietoja, joista sinut voitaisiin välittömästi tunnistaa.

If you disable this cookie, we will not be able to save your preferences. This means that every time you visit this website you will need to enable or disable cookies again.

Please enable Strictly Necessary Cookies first so that we can save your preferences!